導入事例

「UP-One」導入でムダな業務、残業時間を大幅削減。

業務のつながりが見えて、社員の士気もアップ。

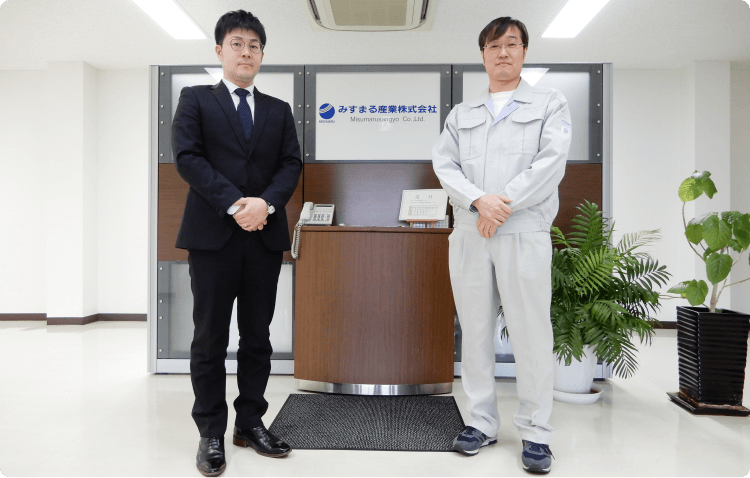

みすまる産業株式会社

取締役製造本部長 鈴木 啓司 様(写真右)、本社営業部 課長 守谷 佳記 様(写真左)

2017年に「UP-One」の稼働がスタートした、みすまる産業株式会社様。

旧システムで感じていた課題や「UP-One」導入後の変化などを、導入プロジェクトのリーダーを務められた鈴木取締役製造本部長と、営業部門で「UP-One」を利用されている守谷課長に伺いました。

この記事のポイント!

課題

手入力作業が多く、かつ、作業も属人化しており、繁忙期には担当者の負荷が高かった

複数のシステムで業務管理を行っているため、タイムラグや抜け漏れが頻繁に発生。部門間の連携がスムーズにできていなかった

買掛締処理に時間がかかる上、金額に相違が出ることもあり、都度確認と調整が必要だった

導入スケジュール

- 2016年6月~2017年7月(約13ヵ月)

導入効果

業務の一元管理で、リアルタイムな状況確認を実現

システムを一本化したことで部門間の業務がつながり、入力作業が大幅削減

各担当者の業務内容を見直し役割の明確化ができたことで、不要な業務の廃止や残業時間の削減を実現

みすまる産業株式会社について

―貴社について教えてください。

食品や生活用品、雑貨向けの軟包装商材の企画製造販売を行う会社として1948年に愛媛県川之江市(現:四国中央市)で創業しました。

創業以来、本社・工場を移転しながら規模を拡大し、2012年からは創業の地である愛媛県を離れ、香川県観音寺市に本拠地を構えています。業界ではいち早く海外にも目を向け、中国、アメリカ、イギリスの3拠点で積極的にビジネスを展開しています。

自社工場にてグラビア印刷からドライラミネート、その後の製袋加工までを一貫提供しているため、品質・納期・コスト管理いずれも社内での対応が可能であり、お客様に必要とされる安全・安心で最良の製品を提供しております。

「UP-One」導入前の課題

―「UP-One」導入前はどのような課題がありましたか?

アナログ作業が多く、何をするにもかなり手間がかかっていました。作業も属人的で、繁忙期には担当者の業務負荷が高くなり、退職者が出てしまったこともあります。

工程管理や納期管理は、基幹システムではなくExcelやAccessなどで管理していたため、タイムラグや抜け漏れが頻繁に発生し、営業部門への納期回答がスムーズにできていませんでした。

生産計画の立案は、ITリテラシーの高い社員が作ったAccessベースのシステムで行っていましたが、編集や修正はデータファイル作成者にしかできず、ファイルに不具合が発生した時は業務が停滞することがありました。

原材料の入出庫処理についてはすべて手入力だったため処理に時間がかかり、在庫検索にも手間取っていました。残業や休日出勤で入力作業に対応することもあり、“基幹システムがあるにも関わらず自作システムが業務をカバーする”といったシステム基盤では、下記に挙げるリスクやデメリットも残り、到底会社は成長できないと感じるようになりました。

・部門間の情報連携は電話・FAXが中心で、共有の際に作業の手が止まるためタイムロスが発生する

・基幹システムと自作システムのデータ連携に時間や手間がかかっている

・自作システムをベースに手探りで進めてきた業務改善の仕組みが現状まで正しいと思い込んでしまっている

改善余地のあるアナログ作業を「これこそ仕事だから」と、思っている社員も少なからず存在していました。日々の仕事に追われていると、それが当たり前だと思うようになり、非効率さに疑問を抱く社員もさほど出てこなかったというのが実状でした。

―基幹システムを利用されていたのですね。

はい、他社のシステムを利用していました。機能はいろいろ搭載されていましたが、運用上、受注管理など限られた機能しか利用できず、生産管理、納期管理、在庫数の把握、出荷手配などには利用できていませんでした。

そのため、情報や履歴の確認に時間がかかり、各部署の業務が極めて非効率な状態でした。正直、2~3割程度の機能しか使えていなかったという印象で、今思うとかなりもったいなかったですね。そういった背景から、導入したシステムは100%活用したいという思いが強くなりました。

―製造現場ではどういった状況だったのでしょうか?

製造部門ではシステムを使用しておらず、資材発注は電話やFAXなどのアナログ対応、計画表もExcelで管理していました。また、買掛締処理に時間がかかり、経理担当者が朝一番で始めた処理を完了させるまでに1日待つなんてこともよくありました。金額に相違が出ることもあり、確認と調整が必要でした。

加えて、全体的に資料出力に時間がかかりすぎていました。集計表出力のための選択項目が多く、思うような資料が作成できず諦めたこともあります。棚卸集計については、全くデータ集計ができませんでした。

―基幹システムの改修の話もあったそうですが。

はい。一部は改修を試みたのですが、思っていたものには程遠いものになってしまいました。

また、ベンダーと打ち合わせを繰り返す中で、対応などに不安を感じることが何度かあり、「別のシステムを検討してみよう」と思うようになりました。自社にマッチした基幹システムを探し続けて、たどり着いたのが「UP-One」でした。

「UP-One」の導入の決め手

―「UP-One」導入の決め手になったことは何でしたか?

“非常に完成度の高いシステムである”こと、そして“この業界のことを熟知しているスタッフがいる”こと、この2点が大きかったです。他社のシステムだと変更不可な箇所も変更できる点など、「本当に業界のことを分かっているな」と随所に感じられました。紹介時のプレゼンテーションを聞いたときに、機能的にも自社に合っていると思いました。

また宇部情報システムのシステムエンジニアさんは、こちらが何を言いたいのかを正確に汲み取り的確に対応してくださるので、他社で感じたような不安感は全くありませんでした。「自分たちのことをきちんと理解してくれているな」ということが会話を通して感じられたので、安心してプロジェクトを進めることができました。

こちらが何を言いたいかをすぐに理解して、適切な対応をしてくださいます。

(鈴木取締役製造本部長)

「UP-One」の導入後の変化

―「UP-One」の導入後の変化を教えてください。

主に以下の点について、大きく改善されました。

リアルタイムで状況の見える化

・業務を一元管理することで、よりリアルタイムに近い状況を確認できるようになった

・電話やFAXでの対応が減少し、コスト削減にもつながった

・受注No.を入力すればその受注に関する情報が一度にすべて把握できるようになり、効率化を図ることができた

入力作業の削減

・受注から仕入・発注・生産・出荷まですべてが連携し、入力作業も大幅に軽減。結果的に生産効率も向上した

・ExcelやAccessで自作していたデータファイルの修正も不要になり、現場の負荷や作業の属人化もかなり軽減・解消された

属人化解消で責任者の時間確保

・今まで各部門の責任者が行っていた計画組みも、システムを一本化したおかげで現場対応できるようになり、責任者の管理業務時間を確保できるようになった

誤記入(入力)防止

・原材料の入出庫処理について、キーボード手入力からQRコードの読み取りに変わったことで確認作業に集中できるようになった

・製品ラベルを「UP-One」から出力できるようになり誤記入がゼロになった

ムダな業務の削減

・「UP-One」を利用するにあたり、各担当者の業務内容を見直し、役割分担を明確にしたことで業務の効率化が進み、残業時間の大幅削減に成功した

資料作成のスピードアップ

・生産実績等の管理や資料作成が、簡単かつスピーディにできるようになった

・棚卸集計ができるため、集計時間がかなり短縮され、見直し確認も可能になった

経理処理のスピードアップ、精度向上

・買掛金締処理は即時に終了、金額の相違がなくなった

少し異なる視点では、製造の進行状況が誰でも簡単に確認できることから“決められた時間の中でより良いものを早くつくる”という現場への意識付けにも一役買っていると感じています。

また、旧システムでは作業状況をリアルタイムで確認できなかったので、大きな災害など予期せぬトラブルにより注文が殺到した際には大混乱でした。「UP-One」導入後は、作業状況を確認し先の見通しができるようになったため、どんな状況でも焦ることなく業務を進めることができています。

見積・受発注・生産計画・出荷・売上まで一元管理できるようになり、

各部署の業務効率が上がり迅速な対応が実現しました。

(守谷課長)

「UP-One」導入プロジェクトについて

―「UP-One」導入プロジェクトを進める上で意識していたことはありますか

旧システム導入時は特定の2名が担当していたため、それ以外の人は進捗状況もどんな機能があるのかも全く分からない状況でした。現場の細かい要望を聞く機会も作らなかったので、結果的に活用しきれないシステムになってしまったのだと思います。

それではダメだと思い、今回は経理や総務などの管理部門も巻き込んだ、全社横断プロジェクトとなりました。「UP-One」導入を通して、全員が自分たちの業務の全体像が明確になったこともとても良かったですね。

―導入期間に苦労したことはありましたか?

マスタ整備には少し苦労しました。旧システムから可能な範囲でデータを移行しましたが、それも完全ではなかったため、事務所員総出で修正登録を行いました。「UP-One」移行に伴う旧システムとの並行稼働期間は、二重登録が必要でしたから、作業が二倍になってしまいました。

また、私(鈴木)はもともと印刷オペレーターでしたので、システム導入のプロジェクトリーダーを務めることにはとてもプレッシャーを感じていました。当時は社内からの反発も多少はありましたが、「UP-One」導入後にシステム上で納期管理や在庫数の確認ができた時は感動しました。営業担当がシステムで見積もりを作成しているのを見た時は、「ちゃんと使ってくれている」と、とても嬉しくなりました。

―導入を成功させるためにはどのようなことに気を付けたらよいと思われますか?

システム導入を進めていくと、各段階で追加費用が発生する場合があります。この時にプロジェクトリーダーがプロジェクト責任者と密に連携し、追加予算を確保できる体制をとることが重要だと思います。これが上手くいかないと、せっかく良いシステムを作ろうとメンバーが一丸となっているのに、士気が低下してしまいます。

そうならないためにも、チーム内の信頼関係は非常に重要ですね。

システム導入の途中で追加費用が発生した場合は、

プロジェクトリーダーが責任者に交渉して追加予算を確保できる体制があることが重要だと思います。

(鈴木取締役製造本部長)

UISへの期待

―今後、弊社へ期待することを教えてください。

現場は人手不足が深刻な問題となっているため、作業の合理化や作業時間を短縮できるような仕組みがあればぜひ提案いただきたいです。またIoT化により、人を介さず現場の装置からリアルタイムでデータを取得できるようになると嬉しいです。ただ、どうしても自動化できない部分はあるので、デジタルとアナログが上手く共存できるような仕組みがあれば紹介いただきたいです。

基幹システムの導入・更新を検討中の方へ

―「UP-One」のおすすめポイントを教えてください。

おすすめポイントとしては以下4点です。

- ・受注から販売まで一貫して管理できる

- ・情報の把握、データの集計や管理がかなりしやすくなる

- ・導入後のサポートが手厚く安心

- ・製造現場の人も使いやすい

そもそも「困っている」ということに気が付いていない人が多いようにも思います。そんな方は宇部情報システムさんに相談をし、現状整理からスタートしてもいいかもしれませんね。

みすまる産業株式会社

食品・衛材関係を中心とした包装資材の製造販売を手掛ける。印刷・ラミネート・スリッター・製袋と各加工機を所有し、「20年後にも必要とされ対応可能な工場」を目指し、清浄度10万以下の工場環境を実現。また、中国・アメリカ・イギリスなど、海外にも拠点を設立している。

- 創業

- 1971年4月

- 本社

- 香川

データの一元管理で

ムダ・ミス解消

経営判断を効率よくスマートに