導入事例

製品の工程進捗が見え、顧客の問い合わせにすぐ対応できるようになりました。

在庫管理、製品マスタ、出荷ミス、この3つは格段に改善されました。

左から小林様、南端様、山内様

菅野包装資材株式会社

製造部 生産管理課 課長 南端 久継 様、製造部 生産管理課 係長 山内 利之 様、営業部 業務課 係長 小林

幸平 様

材質・サイズ・機能などあらゆる条件に対応した各種製品フィルムパッケージを製造している菅野包装資材株式会社は、2016年に、基幹システムを「UP-One」に切り替えました。旧システムから「UP-One」に切り替えたきっかけ、どんな課題がありどう解消したか、「UP-One」導入プロジェクトリーダーを務められた3名にお話を伺いました。

この記事のポイント!

課題

-

在庫数の把握に時間がかかり、顧客からの問い合わせに即答できない

-

Excel®との二重作業が多く効率が悪い

-

全社情報の一元管理と共有化ができていないため、データを有効に活用できていない

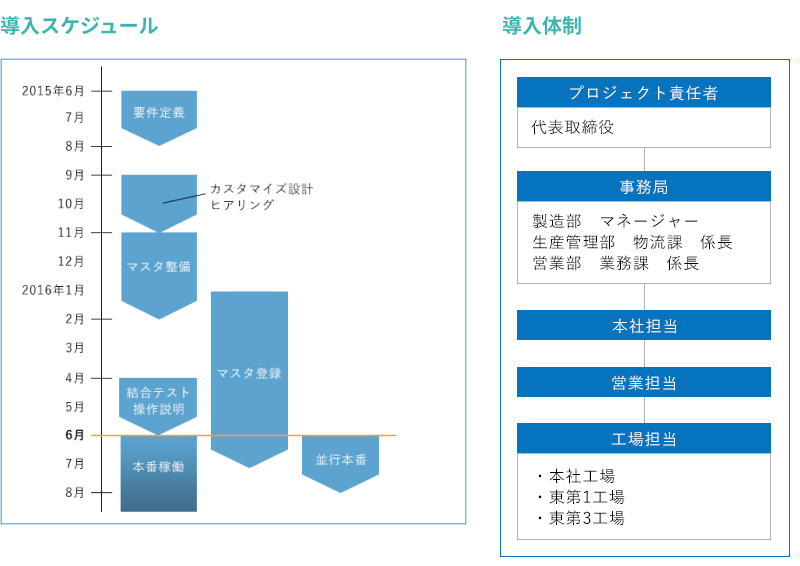

導入スケジュール

- 2015年6月~2016年6月(約12ヵ月)

導入効果

-

リアルタイムな進捗が1つの画面で見えるようになり、在庫数回答の迅速化に成功

-

製品マスタで、製品の細かい情報まで管理可能に

-

ハンディターミナル利用で、出荷時のミスが減少

菅野包装資材株式会社について

―インフレーションから始まって社内一貫体制になった歴史を教えていただけますか?

もともとはポリエチレンインフレーション加工を行っていて、1976年に菅野包装資材株式会社を設立しました。それから印刷機・スリッター機・サイドシール機を新設し、1995年には多層インフレーション加工を開始しました。

2003年の本社工場完成時に、完全にラミネート加工中心にシフトしました。より付加価値の高いものを作らないといけないという社長の方針で、当社の大きな転機となりました。その後工場を次々に増設し、機械も増設、製袋も行うようになりました。

企画・デザインから物流まで社内で行うようになり、今に至ります。

―コンバータでインフレーションからやっている企業は珍しいですね。

そうですね、1つの企業でインフレーションとコンバータをやっているところは、特に関西では珍しいと思います。

一貫体制だと、各工程の作業者同士がすぐに情報共有できるので、品質の確保がしやすく、納期調整もしやすい、結果、お客様の要望により合った製品をご提供できます。

余談ですが、大手企業だと、その顧客もまた大手企業が多く、中小企業は優先順位が低く後回しにされがちです。私たちは中小企業だからこその柔軟さで、納期にお困りのお客様をご支援しています。

旧システムから「UP-One」への切り替え

―どうして「UP-One」をお知りになったのですか?

導入の検討が進み始めた直接のきっかけは、2014年10月、とある展示会に出展されていた「UP-One」を、当社の社長が見つけたことです。しかし、実はその10年近く前から、宇部情報システムさんにはご訪問はいただいていたそうです。当時は別のシステムを使用していたこともあり、いつも、今は必要ないとお断りしていたようです。

その展示会には、システムを探しに行ったわけではなく機器や設備を見に行ったのですが、社長が「こっちも回ってみよう」と行った先に、宇部情報システムさんのブースがあり、「UP-One」が目に留まったようです。

利用中のシステムに限界を感じていた時に、タイミングよく「UP-One」に出会いました。

(南端課長)

―それから「UP-One」導入までは早かったのですか?

当時使用していたシステムには、限界を感じていました。細かい機能追加を繰り返していましたが、それでも足りない項目などがありました。しかし、そのベンダーとは長い付き合いだったので、切り替えにはとても気を遣いました。1から自社専用に作ってもらったシステムで、今までさんざんお世話になったこともあり、これからも使わざるを得ないような雰囲気がありました。そのような中、機能追加の話を進めていたある時、社長に「UP-One」を見つけたから改善の話はいったんストップするように言われました。

それから、各業務の代表者に対し、宇部情報システムさんに「UP-One」の説明をしていただき、その後で、現行システムを改善するか、「UP-One」を導入するかアンケートを取りました。その結果、「UP-One」を導入する事になったのです。

―「UP-One」導入前には、どんな課題がありましたか?

大きくは以下の3つです。

(1)在庫数の把握に時間がかかり、顧客からの問い合わせに即答できない

以前は、在庫を総m数のみで管理していました。そのため、実際の巻m数は倉庫に見に行き確認する必要がありました。各工程にある仕掛在庫の数も、システムのいろいろな画面―受注、出荷、生産履歴…を開いて各工程での実績数を確認し、計算しないと分かりませんでした。その分、お客様をお待たせしていました。

(2)Excel®との二重作業が多く効率が悪い

生産や印刷などの計画、インフレーションの配合、在庫数など、Excel®で作成し、システムに入力していました。特に印刷計画は、色・数をExcel®シートにすべて落としており、その日の受注情報が1つのシートで確認できるので効率がいいのです。

また、ほぼ受注確定のものに対し、使用する設備を仮押さえすることがあります。Excel®ならすぐ追記ができますが、システムだと、受注情報を登録しないと設備の予約が登録できず難しいです。

(3)全社情報の一元管理と共有化ができていないため、データを有効に活用できていない

システムの仕様の問題で、製品マスタに新版を登録する際、2部門にまたがっての入力が必要でした。まず営業部が約6割の情報を入力し、その後で業務部が残りの情報を追加し完成させるというものでした。内容こそ違うが同じものについて複数人が登録しなくてはいけない…二重チェックの意味もあったようですが、二度手間だと感じていました。

他にも、製品情報の履歴管理ができないため、備考欄に更新履歴を記録するという運用でカバーしていました。しかし、情報がどんどん増え、最新情報の判別がつかない、どの工程に対しての申し送りか分からないという事態になっていました。ただの「備考」欄が「主(重要な情報)」になるという奇妙な状況になり、担当社員が不在にした場合、誰にも分からなくなると危機を感じていました。

また、システムに不要な在庫・マスタのデータがたくさん登録されていたため、処理が遅くなったり、検索結果に不要なデータが表示され操作が煩雑になっていました。

「UP-One」導入プロジェクト

―マスタ登録は本番稼働後にも続けられていたのですか?

はい、半年くらいかかりました。項目が全く違うため、旧システムからのデータ移行ではなく、すべて1から「UP-One」に登録する必要がありました。もともと、旧システムに登録していた製品が多すぎたため、本番稼働前にすべて登録することは諦めていました。「この製品数だと、普通は1年くらいかけて整理・登録をしますよ」と担当のSEさんに言われてしまいましたが、予定通り本番稼働を開始したかったので、できるところまでは登録しました。

旧システムはしばらく並行稼働(2ヵ月間)させることにしたため、過去の生産データの登録は行いませんでした。

―実際に「UP-One」を操作される現場の方の反応はいかがでしたか?

導入検討中の話なのですが、私たちプロジェクトリーダーと現場との温度差が辛かったです。現場からは「これまでのシステムと同じようにしてほしい」「なるべく変えないでほしい」という声が多くて…私たちからしたら、(良いシステムに)変えたくてやっているのに。確かに、表示項目や操作方法が変わると、また覚え直しになるので大変なのは分かるのですが、慣れてもらうしかないですよね。そんな中で得た教訓は、「各工程の代表者を常時会議メンバーにいれておくべき」ということです。自分の業務に関係があるなし関わらず、毎回会議に出席してもらう。そうすることで、業務全体の効率化を考えることができ、自分本位な意見は出なかったのではないかと思いました。

―他に何か苦労されたことはありますか?

苦労というほどではないのですが、とある用語について、当社では一般的な意味で使っていなかったため違う意味でSEさんに捉えられ、話が滞ってしまったことがありました。もちろん最終的にはちゃんと伝わりましたが、郷に入って無理やり郷に従わせてしまいましたね。

旧システムからのデータ移行ができなかったので、製品マスタは1から「UP-One」に登録しました。

(山内係長)

「UP-One」の導入効果

―「UP-One」導入前の課題は解決しましたか?

在庫数の把握、製品マスタ、出荷時のミス削減、この3つは格段に改善されました。

在庫数については、受注の進捗が1つの画面で見えるようになり、数量回答が迅速にできるようになりました。また、リアルタイム性も高まりました。

製品マスタは、以前は項目が不足しており、現場で製品の「標準書」なるものを作成し補っていたため、マスタの意味がないような状況でした。「UP-One」では、その「標準書」の項目のほとんどを登録できるようにしたので、製品マスタさえ確認すれば誰でも内容が把握できるようになりました。入力項目は増えたのですが、当社の業務には必要だったのでよかったです。

出荷に関しては、QRコードで管理するようになったので、出荷数間違いや誤出荷などのミスがほぼなくなり、大変成果がありました。

―「UP-One」導入後のサポートについてはいかがですか?

サポートはフル活用しています。一定期間ごとに要望がたまってきて、急ぎのものはすぐに対応していただいています。たまに、これは保守の範囲外かも…というような内容もありますが、範囲内に収まるよううまくやってくださっています。

総評と今後

―「UP-One」導入を通しての感想、総評をいただけますか?

まさにタイミングよく「UP-One」が現れて導入に至ったので、運命を感じます。でも、ずっとご訪問いただいていたので、なるべくしてなったのだと思います。

旧システムで、現在の製品情報を管理することは無理でした。あのまま使い続けていたら、今日という日に行きつけていなかったことでしょう。切り替えは物理的にも精神的にも大変苦労しましたが、「UP-One」に変えてよかったです。引き続きサポートでお世話になると思いますが、よろしくお願いいたします。

―今後挑戦してみたいことはありますか?

先日、宇部情報システムさんに設備連携の話をお聞きして、興味を持っています。設備(印刷機、ラミネート機など)から生産実績や生産時の設定情報データなどを抽出し「UP-One」に送る。実際に機器メーカーと話をしようとしています。また、受発注EDIも、将来的にはできたら良いと思っています。

「UP-One」の機能追加要望もこれからもあると思いますが、引き続きよろしくお願いいたします。

菅野包装資材株式会社

食品を中心とした各種包装袋の企画・製造・販売

企画からインフレーション・製袋・ラミネート…と包装に関わるすべてに、社内で一貫して対応できることを強みとし、高品質・納期厳守で製品を提供している。コンバータでは珍しく、インフレーションも行っている。中小企業だからこそ柔軟に対応できることを大切に、顧客第一主義を掲げ、多様化する顧客ニーズに応えている。地域貢献として実施している小学生向け職場体験は大人気。

- 創業

- 1976年

- 本社

- 兵庫

データの一元管理で

ムダ・ミス解消

経営判断を効率よくスマートに