コラム

外観検査とは?目的や方法、自動化のポイントを解説

製造業における外観検査とは、製品や部品の状態や欠陥の有無をチェックし、不良品の発生を防ぐ重要な工程です。品質管理を目的としておこなわれる外観検査について、具体的な検査項目や主な方法、近年拡大している自動化の広がりについて解説します。

目次

1. 外観検査とは

最初に外観検査とはどんな目的で実施され、具体的にどんな検査をおこなうのか紹介します。

製品や部品の品質検査

製造業において、外観検査は製造物の品質が基準を満たしているかを確認する品質検査を指します。完成時だけでなく、製造途中におこなわれる場合もあります。外観検査によって品質が低い製品や欠陥品を除外することで、不良品の流通によるトラブルを防ぐことができます。品質を担保し信頼性を維持するために重要な工程なのです。

基本的な検査項目

検査項目や方法、タイミングは企業や検査対象の製品・部品により異なります。一般的に外観検査の項目は、

- 仕様・形状・構造に関わる検査

- 製品表面形状に関わる検査

- 仕上がりに関わる検査

の3つに分類されます。仕様・形状・構造に関わる検査のチェックポイントとしては、変形や欠損がないか、組み合わせの位置ずれがないか、寸法や色は仕様と合っているかなどが確認されます。

2つ目の製品表面形状に関わる外観検査では、表面に傷や凹凸、汚れ、塗装ムラ、異物の付着などがないか、見た目をチェックします。製品の印象や使用感に大きく影響するため、重要な検査項目です。表面形状の評価はどこまでを許容範囲とするか判断が難しい項目でもあります。最後は組み立て後に仕上がりを検査します。成形によりバリが残っていないか、加工痕がないかなどを確認します。

外観検査の種類

外観検査にはいくつか検査方法があります。検査対象の抽出方法としては、製品すべてを検査する「全数検査」と、一部を抜き取って検査する「抜き取り検査」の2種類があります。

原則として全数検査とセットでおこなわれるのが「インライン検査」です。インライン検査は、ライン生産方式に外観検査工程を組み込んだ方法です。ライン生産方式とは、効率よく大量生産をおこなうために工程順に機械設備を並べた製造方式になります。インライン検査では、製造ライン上に検査用のセンサを設置し、あらかじめ設定した判定条件を満たすかどうかで良品・不良品を識別するのです。

対して製造ラインの外で外観検査がおこなわれる場合、「オフライン検査」と呼ばれます。オフライン検査は複雑な検査が必要なケースや、インライン検査装置を設置できない場合に実施されます。オフライン検査は時間がかかるため、抜き取り検査でおこなわれるのが一般的です。

2. 外観検査の目的

製造業において外観検査は不可欠な工程です。製造物の品質を保証するだけでなく、生産性向上やコストダウンなどの効果も期待できます。

品質保証、維持、向上

外観検査の第一の目的は、製品や部品の品質保証です。仕様通りの外観や機能を備えているか、不具合がないかを検査します。品質に問題があれば顧客の信頼を損ねるだけでなく、リコールなどによって経済的なダメージを受ける可能性もあります。トラブルを未然に防ぐために、外観検査はなくてはならない工程です。外観検査は品質保証、欠陥品の流通を防ぐだけでなく、製品品質の維持や向上にも重要な役割を果たします。

外観検査によって得られた情報をフィードバックすることで、不良品の出にくい設計に変更し、製造プロセスを見直すことが可能になります。高品質な製造が可能になれば不良品によるロスが減少するほか、外観検査の手間やコスト削減も期待できるのです。

製品ごとに最適な外観検査実施が必要

外観検査の対象となる製品は非常に多種多様で、不良の種類もさまざまです。たとえば食品製造では、異物混入や形状・大きさなど食品自体の不具合だけでなく、包装の印刷ズレ、パッケージの傷や汚れ、容器の破れや凹みなども外観検査の対象になります。検査対象によって検査項目や手法の最適化を図る必要があります。

また、製品によって発生しやすい不良や課題が異なるため、最適な検査方法を取る必要があります。ガラス製造では割れ、クラックが発生しやすく、さらに透明であるため不具合の判断が難しいので、対策が必要です。

3. 外観検査で基準書を用意するメリット

後述する「外観検査自動化の注意点」でもご紹介していますが、検査項目の中には色味・傷・異物など画像検査による自動化が難しい項目もあります。その際、人による判断のバラツキを防ぐために検査の基準書が重宝されています。

検査における基準書の必要性

基準書は人が検査を行う上での「判定基準となるガイドライン」のことを指します。人による目視検査ではどうしても各々の判断基準によって検査品質にバラツキが生まれてしまうため、判断の基準となる一定のルールが必要となるわけです。具体的には、検査項目・検査方法・検査担当者・不良品発生時の対応・判定基準等の内容をまとめたものを、検査時にいつでも確認できるように準備しておきます。

検査基準を明瞭にするためのツール

検査基準書に記載する項目の中で最も重要なのが「検査基準」についてです。基準書では一般的にテキストや画像によって検査基準の詳細が記載されることが多いのですが、ここでは視覚的に判定基準を明瞭化するためのツールとして以下の3種類をご紹介します。

限度見本

限度見本とは、製品が「良品」もしくは「不良品」であるかの限度を示した製品見本です。検査対象物と限度見本を見比べることで、不良の有無を判定しやすくなります。

不良見本

不良見本は限度見本の一種であり、不合格品の条件を示した製品見本です。見逃しが予想される不良項目を明示しておくことで、不良品流出のリスクを軽減します。

標準見本

標準見本とは、文字通り標準的な品質を示した製品見本です。あくまで標準の基準となる見本のため、良品・不良品の限度が分かるわけではありません。そのため、標準見本とセットで限度見本・不良見本を活用する必要があります。

4. 外観検査の方法

具体的な外観検査方法を解説していきます。近年は製造業もIT化が進行しており、外観検査も従来の属人的な方法から自動化へのシフトが進んでいます。

従来型の目視検査

目視検査は、検査員の目視によって外観検査をおこなう方法です。外観検査の代表的な手法であり、人間の五感を使って検査する「官能検査」の一種です。人の目で見て製品の状態をチェックするため、特別な設備が不要でイニシャルコストが掛からず、短期間でスタートすることも可能です。

デメリットとしては、人間が検査をするため評価のバラツキや、ヒューマンエラーが発生しやすい点があります。また、検査員の精神的・肉体的負担が大きい点も課題として挙げられます。高度な知識や経験を必要とする検査の場合、熟練検査員の高齢化や若手育成の問題も根深く存在しています。働き手の不足と人件費高騰の影響を受けやすい点も目視検査の課題と言えます。

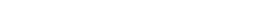

外観検査装置を用いた自動化の広がり

目視検査のデメリットへの対策として、外観検査装置を用いた自動化が広がっています。一般的な方法としては、まず良品・不良品の画像データを学習させます。この基準を元に検査対象の製造物を装置に搭載したカメラで読み取り、しきい値を超えた物を弾きます。

AIの活用も広がる

外観検査装置の活用は画像処理技術の向上によって、精度・速度が高まっています。AIを活用するメリットとして、

- 検査をおこなうほど学習し精度が向上する

- 異常のパターンが多い場合に対応可能

- 言語化しにくいノウハウを再現できる

- 検査スピードの向上

などが挙げられます。

5. 外観検査自動化のメリット

外観検査は品質管理の一環として長く実施されてきましたが、近年は画像処理技術の発達により自動化が進んでいます。従来の目視検査のデメリットを克服する点からも、自動化の流れはさらに進んでいくでしょう。外観検査自動化のメリットとして、特に効果が高い2点を紹介します。

検査効率の維持・向上

人力と機械の大きな差として、「機械は疲れない」ことがあります。目視検査の場合は、検査員の疲労を考慮し、作業量の調整や適切な休憩が不可欠です。機械化をおこなえば検査効率を落とす必要がなく、検査のブレやヒューマンエラーを防ぐことも可能です。

人手不足への対応と人件費削減効果

外観検査の自動化によって、人手不足問題の解決と人件費のコストダウンを実現できます。人材の確保が不要になるだけでなく、教育コストや習熟のための期間も必要ありません。受注量にあわせて稼働調整が容易なため、効率的な生産にも繋がります。自動化装置の導入にあたりイニシャルコストは必要になるものの、長期的に見てコスト削減や事業の継続性向上など大きなメリットがあるのです。

6. 外観検査自動化の注意点

利益率向上や競争力を高めるために、外観検査自動化は重要なポイントです。しかし、自動化にあたってはいくつか注意点があります。

目視検査と比べ大きな初期投資が必要

外観検査自動化の大きなハードルが初期投資です。外観検査装置の購入費用だけでなく、既存の生産ラインの見直し、検査基準学習用のデータ作成、システム導入などさまざまなコストが発生します。

自動化装置導入後も、調整や学習データの更新が必要になるため、自社に知識のある人材が不足している場合は、人員の確保や育成も必要となります。自動化による生産力向上やコストダウンを試算した上で、長期的な計画を立てる必要があります。

画像検査が難しい場合がある

画像処理技術の向上により外観検査の自動化が進行しているものの、画像による自動化が難しい外観検査項目も存在します。自動化するためには、良品・不良品の判定基準を定量的に設定する必要があります。定量化しにくい項目は自動化の難易度が高いです。自動化が難しい項目は主に3つあります。

1)色味

製品表面の塗装の評価は定量化が困難なため、自動化が難しい項目です。洗浄工程により発生する水シミなども定量化が難しいため、人による目視検査をおこなうのが一般的です。

2)傷

製品表面についた傷について、一律で不良品とせず、特定の傷は良品と判定したい場合定量化が難しくなります。たとえば、部品を切削する際に発生する切削痕は正常とし、そのほかの傷は不良としたい場合、自動判別の基準を設定するのは困難になります。

3)異物

製品の塗装に関する検査では、ホコリなど異物が混入していないかを検査します。異物の判定が難しい理由として、

- 欠陥品と識別する異物の大きさの基準をどこに設定するかが困難

- 異物が付着しやすい場所を予測できない

- 異物の材質によっては異常を定義できない

などが挙げられます。特に、半導体ウエハなど表面にパターンがある製品の場合、異物がパターンに埋もれてしまい検出が困難になります。このように、定量化の難しい項目では基準を高くすると過剰品質となりロスが増えてしまいます。そのため、人による検査も並行しておこなう必要が発生し、自動化によるメリットが下がってしまうのです。

外観検査の自動化は大きな投資になります。そのため導入前にしっかりと評価・検証し、自動化が実現可能かを見極めた上で進めていく必要があります。

7. 外観検査自動化プラットフォームURCP

宇部情報システムは、画像処理検査ソフトウェア群「URCP(UIS Ready and Custom

Packages)」を提供しています。URCPはカメラなどで撮影したデータと解析機能を組み合わせることで、自動で判定をおこなう検査のプラットフォームです。お客様自身が簡単に設定するだけでご利用いただけます。また全体システムの設計やお客様の仕様にあわせたカスタマイズも承っております。

URCP導入をご検討いただく際には、無償のサンプル評価をおこなっております。その上でお客様のご要望とサンプル評価結果をもとに、お客様の業務環境・検査対象に最適な検査環境をご提案いたします。外観検査でお困りのことがございましたら、まずはお気軽にご相談ください。

製品の品質安定・向上によるブランディング強化

画像処理検査URCPをさらに知りたい方はこちら

URCPについてのご質問やご相談など、お気軽にお問い合わせください。