コラム

画像検査で外観検査自動化を実現。導入の流れと活用事例を紹介

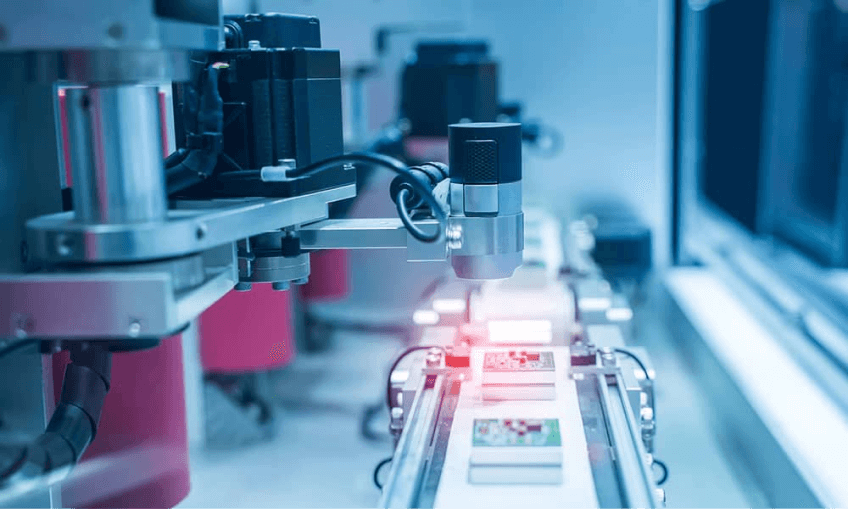

画像処理技術やAIの発展、カメラやセンサなどの性能向上によって、画像を用いた画像検査が普及しています。製造業では画像検査は外観検査自動化の手段として注目され、目視検査に代わる品質管理手段として導入企業が増加しています。

本記事では、画像検査が外観検査自動化のためにどのような役割を果たしているか、また画像検査の導入にあたって注意すべきことについて解説します。

1. 画像を用いた外観検査「画像検査」

外観検査は、製品の品質管理のために重要な工程です。長く人の目による検査がおこなわれてきましたが、大量生産や多品種化によって人による検査では追いつかなくなってきました。また、生産性向上やヒューマンエラーを減らし検査品質を高めることを目的として、画像をカメラで撮影する「画像検査」の導入が進んでいます。

外観検査とは

外観検査とは、製品や部品の外観に傷や異物混入などの欠陥がないかを確認する工程で、不良品の流通を防ぎ、製品の品質維持のために不可欠な検査です。検査のタイミングや項目は製品・部品ごとに異なります。方法として製造物すべてを検査する「全数検査」と、一部だけを検査する「抜き取り検査」があります。

画像検査は画像認識技術を活用した外観検査方法

以前は検査員が目で見て、製品の状態をチェックする「目視検査」が一般的におこなわれてきました。現代ではコンピュータ技術の発展と共に画像認識技術が向上した事で、外観検査装置を用いた自動化が一般的となっています。

画像検査による品質検査の方法は、製造品をカメラで撮影し、画像から不良品の特徴を持つものを検出する仕組みです。規定の基準に合わせて良品・不良品を判別するため、目視検査と比べて判断のブレがなく、人の目では難しい欠陥を発見できるなどのメリットがあります。

2. 画像検査のプロセス

実際に画像検査を用いた外観検査の方法を解説します。近年は、画像処理技術やAIの活用によって、判定精度が向上し活用の幅が広がっています。

撮影した画像を学習し良品の特徴を把握

画像検査をおこなうには、まずコンピュータにデータを学習させます。画像検査では、画像に何が写っているかを特定するために画像認識技術が利用されています。コンピュータは画像から特徴を抽出することで、それが何であるかを判別するため、その特徴(パターン)を学習する必要があるのです。

製品画像を元に良品・不良品を仕分け

外観検査で利用する場合、良品と不良品の特徴をそれぞれ学習させます。学習完了後、カメラで製品や部品を撮影し、不良品の特徴がある製造物を検出します。画像検査による外観検査の工程は、製造ラインの中に組み込まれるのが一般的です。異常があった場合、自動的に排出、または人の手で取り除くことで不良品の流出を防ぐことが可能になります。また、全数検査にも適しているため、高い基準で品質管理を実施できます。

AI(機械学習)により使うほど精度が向上

一般的な画像検査ではコンピュータに画像の特徴を学習させるために、人間が判断ロジックを考察し、システムの構築や検証をおこなう必要があります。これはAI技術に対比する形でルールベースと呼ばれます。しかし急速なAI技術の発達により、学習用の画像データを用意すればコンピュータが自動で学習を進められるようになっています。また、検査に使用することで追加の学習をおこなう事が可能で、利用するほど判定精度が向上していきます。

3. 目視検査と比較した優位性

外観検査は人の目による目視検査が広く実施されてきました。環境整備や特別な装置がなくても実施できる、微妙な欠陥を発見できるなどメリットがあるものの、人がおこなうことによる課題もあります。そのため、生産性・検査精度両面の向上を目指し、外観検査の自動化が進行しています。目視検査と比較し、画像検査にある優位点を3つ紹介します。

検査精度の向上

コンピュータを使った検査は、基準が一定のため継続して大量の製品をチェックしても判別にブレがありません。人の目では発見できないレベルの不具合も発見が可能なため、検査精度が上がります。また、コンピュータによる判定は人間と違いミスがなく、安定した評価が可能です。

検査時間の削減

外観検査装置は、製造ラインと組み合わせて実装されることが多いです。この場合、製品が流れるレーンをカメラで撮影するだけで画像検査が可能なので、検査時間を最低限にすることができます。適切な製造ライン設計により全数検査も可能になるため、抜き取り検査と比較し高い検査水準を実現できるといったメリットがあります。

検査コストの削減

外観検査を目視でおこなうには検査員を配置する必要があるのはもちろんのこと、採用や育成に関わるコストも必要となってきます。しかし、画像検査をおこなえる検査装置を導入することによって、初期費用が掛かる分、継続的に求められる人的コストの削減を実現することが可能です。

4. 画像検査のデメリット

一方で、画像検査も万能ではありません。業種や製品によっては期待する効果が得られない可能性があるため、デメリットを把握した上で、最適な運用を考えなくてはいけません。画像検査を実施するにあたっての注意点を2つ紹介します。

システムや準備が必要

まずカメラや装置など全体システムを設計する必要があります。検査内容によっては大掛かりなシステムが必要となり、高額な投資が必要となるケースもあります。また撮像の条件出しや、合否判定のプログラミング等、画像検査をおこなう前段階としての準備が必要になります。

外観検査システムを導入したからといって画像検査がすぐにおこなえるわけではなく、求める基準をクリアする検査をおこなうために設定や準備が不可欠となります。この初期立ち上げに関しては専門知識が求められる場面が多く、適切なチューニングが難しいといった問題があります。

検査内容や製品によっては導入難易度が高い

画像検査による外観検査の大きなデメリットは、不得意な項目の存在です。定量化が難しい色ムラや色味の評価、半導体ウエハや電子基板など表面に実装部品がある製品の異物検知などが該当します。不得意な検査の場合は高スペックな機器が必要になる場合もあり、コストと期待する成果に見合った検査機器やシステムを選択することが重要になります。

5. UISの画像処理検査「URCP」導入事例

宇部情報システムは、様々な業種や製品の検査に導入してきた画像処理ソフトウェアをパッケージングしたURCP(UIS

Ready and Custom Packages)を提供しています。

URCPをご導入いただいた食品容器の画像検査の事例をご紹介いたします。食品容器の出荷前検査の欠陥流出を防ぐという画像検査です。人の口に入る食品の容器のため検査基準が非常に厳しく、成分表示が少しでも欠けるとNGとなり、抜き取りによる目視検査では欠陥が流出してしまいます。全数検査をするために導入を検討した通常の画像検査システムでは、容器にカメラの死角があり、検出が困難でした。

この課題に対し、死角となりやすい箇所にはカメラを増設し角度を細かく調整し、さらに、かすかに見えている異物を検査ソフトで抽出できるよう画像処理をおこない、検出精度を向上させました。またこれら検査システムを、生産タクト、搬送速度を考慮し、生産ラインに組み込みました。これにより生産スピードを落とすことなく、目的の検査精度を満たした上での全数検査の実現に成功しました。

このようにソフトウェアの提供はもちろん、お客様の検査仕様にあわせてカメラや照明、全体設計までサポートできることが当社の強みです。画像検査でお困りのことがございましたらぜひご相談ください。

製品の品質安定・向上によるブランディング強化

画像処理検査URCPをさらに知りたい方はこちら

URCPについてのご質問やご相談など、お気軽にお問い合わせください。