コラム

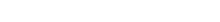

品質検査とは?外観検査自動化のメリットを解説

品質とは、顧客が要求する性質や性能を指します。顧客の品質基準を満たすことで商品が選ばれ、売上につながるため、製造業で品質管理は重要な業務です。それだけでなく、品質が基準を満たさない製品を流通させてしまうと、社会的信用を失い、経済的な損失を生むことさえあります。品質は企業の価値になると同時に、適切に管理しなければ大きなリスクにつながってしまうのです。そのため、製造業において品質検査は不可欠な工程となっています。

本記事では、製造業でどのように品質管理がおこなわれているかを解説した上で、外観検査を自動化するメリットについて紹介します。

製品の品質安定・向上によるブランディング強化

画像処理検査URCPをさらに知りたい方はこちら

URCPについてのご質問やご相談など、お気軽にお問い合わせください。