コラム

品質を支える半導体検査装置の役割を解説。検査項目に応じた機器選びが重要

半導体は電気を通す物質(導体)と電気を通さない物質(絶縁体)の中間の性質を持つ、電流制御をおこなう電子部品です。

スマートフォンやパソコンなどの通信機器だけでなく、冷蔵庫や洗濯機などの白物家電、テレビ、自動車など身近な製品を始め、医療機器、電車の運行システム、社会インフラ制御などにも利用されています。さらにIoTが広く普及する中でデジタルデータ量が増大したことで、半導体の需要は高まり続け、市場は急速に拡大しています。半導体製造の品質管理に欠かせないのが、半導体検査装置です。製造物の品質を管理・保証・維持するために品質検査がおこなわれますが、複雑な構造を持ち、高い品質水準を満たす必要がある半導体は、製造工程ごとに複数回の検査が必要とされます。

今回は半導体用の検査装置について、種類や利用例を紹介します。

1. 半導体検査装置とは

半導体検査装置は、その名の通り半導体の品質を検査するための装置です。半導体は小さなチップに複雑な配線回路が設計され、細かなパターンが描かれています。クリーンな環境での検査が求められることが多く、半導体に特化した検査装置が必要です。

半導体の品質検査に用いられる装置

半導体チップが仕様を満たし、正常に機能しているかを確認するための検査機器が半導体検査装置です。半導体は電子機器に不可欠な存在となっているため、半導体の品質検査結果は電子機器の品質・安全性の保証と直結していると言えます。

半導体は工程ごとに品質検査をおこないます。歪みや割れなど外観上の不良については、画像検査装置で検出するのが一般的です。高解像度カメラで検査物を撮影し、画像解析システムで不良品を判別します。ウエハ上の異物混入や回路の欠陥の確認も、画像検査装置を利用します。

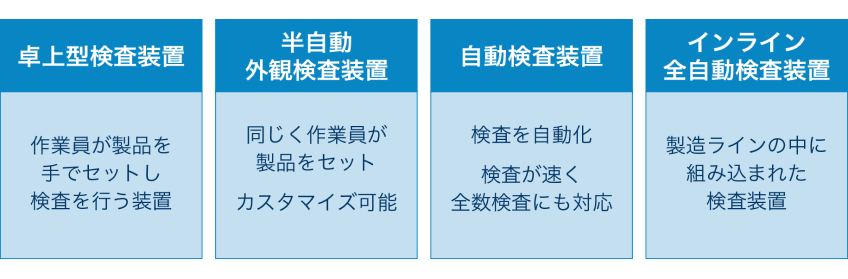

外観ではなく半導体の電気特性を検査する装置はテスタとも呼ばれ、半導体デバイスに電気信号などを送り、出力される信号と期待値を比較することで正常に動作するかを検査します。半導体検査装置は手動で動作させるものから、完全なオートメーションまであり、さまざまなレベルの自動化が進んでいます。

半導体の需要増加によりニーズが拡大

半導体の需要は高まり続けており、半導体製造の市場は2027年まで年平均9%で成長すると予測されています。製造量の増大に比例して検査装置のニーズも高まっていきます。また、需要に応えるために生産性のさらなる向上も求められます。そのためには、検査のスピードアップと精度の向上、製造ラインへの品質検査結果のフィードバックが不可欠となります。

2. 半導体検査装置による検査の流れ

製造業で広く実施されている品質検査ですが、半導体は製品の特性上、より細かく高精度な検査が求められます。そのため半導体の品質検査は専用装置と、独自の検査フローによっておこなわれます。

製造工程ごとに検査を実施

業種や製品によって、品質管理のタイミングや項目は異なります。半導体は緻密な構造を持つ電子部品のため、製造工程ごとに複数回の検査をおこないます。

一般的に検査は3工程で実施され、

- 設計

- 前工程

- 後工程

の各段階で品質をチェックし不良品の発生を防ぎます。

設計

半導体ウエハに形成する配線は非常に細かいため、ウエハ表面に直接配置することができません。そのため、半導体チップ上にどのような回路を配置するかを設計し、コンピュータを用いてフォトマスクと呼ばれる原板に回路パターンを描きます。透明なガラス板であるフォトマスクを作成することで、実際よりも大きい回路パターンを描き、半導体ウエハに転写することが可能となります。

(設計段階では、ウェーハの歪み・割れ・欠け等の項目を検査します。)

前工程

ウエハ表面を酸化させ、さまざまな材料で薄膜を形成します。そしてフォトレジスト塗布、露光・現像、エッチング、レジスト剥離・洗浄、イオン注入、平坦化を複数回繰り返し、最終的に電極配線用の金属をウエハに埋め込みます。前工程を経ることで、電子回路を数百個もの単位で高集積に構築できるようになります。

(前工程では、異物混入・回路パターンの乱れ・電気特性不良等の項目を検査します。)

後工程

ウエハを切断しチップに分離させる「ダイシング」と呼ばれる工程を経て、金属枠に固定します。そして、「ワイヤーボンディング」や「モールディング」と呼ばれるチップを樹脂でパッケージする工程の後、半導体が完成し、最終検査へと回されます。

(後工程や最終検査では、電気特性不良・外観構造等の項目を検査します。)

検査項目

半導体検査の方法は大きく、

- ウエハの検査

- パッケージング後の検査

の2つにわけられます。

設計後、前工程の前段階でウエハの歪みや割れ、エッジの欠け、寸法不良などの欠陥をチェックします。これらの表面上の欠陥は、高解像度カメラを使った外観検査で発見します。

半導体製造の前工程で実施される検査がウエハ面の検査です。半導体ウエハに発生する欠陥は、異物混入により発生する「ランダム欠陥」と、レイアウトや露光工程条件に起因する「システマチック欠陥」の2種類があります。

異物混入はランダムに発生するため予測はできません。ウエハ上の欠陥を検出し、X軸Y軸で位置座標を特定します。システマチック欠陥はマスクや露光プロセスの条件に起因します。そのため、転写されたすべてのダイの回路パターンの同一の部分で発生する傾向があります。

半導体製造の後工程でおこなわれるのが「パッケージ検査」です。パッケージ検査は、最終的な形状となったチップ完成後に動作異常を確認します。半導体を検査装置に入れて、電圧や温度、湿度などさまざまな環境下で正常に機能するかを確かめます。不良品の判別だけでなく、品質向上のためのデータにも活用されます。

3. 半導体検査を自動化するURCP

半導体の需要は今後ますます高まっていくことが予想されます。高品質な半導体を大量に生産するためには、適切な半導体検査装置選びが重要です。

宇部情報システムは半導体検査を自動化するための画像処理検査ソリューションURCPを提供しています。ソフトウェアのみならず半導体装置メーカーと連携し、外観検査トータルシステムとして提供可能です。

半導体検査でお困りでしたらお気軽にご相談ください。

製品の品質安定・向上によるブランディング強化

画像処理検査URCPをさらに知りたい方はこちら

URCPについてのご質問やご相談など、お気軽にお問い合わせください。