Column

コラム

品質改善とは?品質を向上する手法やポイントを徹底的に紹介!

高品質の製品を安定して製造するには日頃の品質改善がとても大切です。しかし、どのように取り組めば改善されるのか悩んでいる方も多いのではないでしょうか。

そこで、本記事では品質改善の概要から取り組み手法、ポイントについて詳しく解説いたします。品質改善ができる手法などが分かるので、品質改善の課題を検討している方は、ぜひ参考にしてください。

目次

1. 品質改善とは?

品質改善とは、品質管理業務の1つです。製品やサービスを提供する工程では、工程内で不良品が発生しないかを、随時管理しています。もし、不良品が発生した場合はその原因を調査し、不良品が発生しないように再発防止策を考える必要があります。

例えば、自動車業界では工程内検査で車体の傷や汚れ、塗装剥がれがあった場合、市場への出荷が出来ません。そのため、この問題が発生した要因を見つけ出し、対応策を考えるのが品質改善業務です。

製品やサービスが顧客の期待や要求を満たし、高水準の品質を提供できるようにするために、品質改善にはさまざまな手法やツールがあるため、工程に適したツールを選択していきます。

2. 品質改善の目的

品質改善を行う目的としては以下の3つがあります。

- 人材不足の解消

- 正確性の確保

- 技術力の向上

品質改善を行う目的を理解し、必要な対策をしっかり実施していけば、製品の品質が向上し、企業の利益増加にもつながるでしょう。

人材不足の解消

現在、日本では少子化による人口減少などで、人材不足を課題として挙げている企業が多いです。

経済産業省が2022年5月に発行した「2022年版ものづくり白書」によると、特に製造業を営む企業の49.7%が、人材不足が事業に影響する状態だとしています。生産現場に関してはこの20年間で約157万人も就業者が減少しています。

品質改善に取り組むことで、生産工程の効率が向上し、人的労働の負担を軽減できます。たとえば、ロボットやAIを活用し自動化することで、一部工程の作業人数や工数を削減することができます。

正確性の確保

製品のチェックは従来より人の目で行っていましたが、どうしてもミスや見逃しが発生してしまうため、一定の品質を正確に確保することが難しい側面があります。品質を向上させるためには、正確にチェックする体制を構築していかなくてはなりません。そのため、人に頼るだけではなくデジタル技術を活用することが必要とされています。人の目では検出できないような不具合も、最新のデジタル技術を活用すれば欠陥製品を見落とすことなく安定的に製造できます。

技術力の向上

技術力の向上は製品の品質向上につながります。しかし、品質改善に向けた施策を行っていない場合、無駄な時間やコストが発生してしまい、競争激化する市場のなか、より品質の高い製品を市場に提供できません。

また、若年層の就業者が減少傾向にあることで、熟練工の技術継承ができていない点も大きな課題です。これによって長年培ってきた技術が若手に伝わらず、製品・サービスの品質を一定に保つことが困難になりつつあります。

3. 品質改善に関わる2つの要素

品質改善に関わる要素として「作業工程の管理」「検査による品質確認」の2つが挙げられます。

基本的には、これらの要素に取り組むことで品質が改善していくでしょう。以下で詳しく解説をしていきます。

作業工程の管理

品質改善のためには、まず工程管理が必要です。工程管理とは”製造工程の製品づくりの管理をすること”で、現場の進捗状況や問題なく製造出来ているかを管理していきます。

1つの工程で遅延が発生すれば、全体日程にも影響を及ぼすことがあります。遅延なく製造していくには作業工程の作業手順マニュアルを作成し、担当者が異なっても品質のばらつきや遅延の発生を防ぐ取り組みが必要です。

このような取り組みを行うことで、生産スピードと品質を保ちながら製品を生産できます。

検査による品質確認

製品の品質が規定を満たしているか、基準以上であるかはさまざまな検査によって確認できます。

品質確認を行う検査は下記があります。

- 受入検査

- 工程内検査

- 完成品検査

- 工程能力監査

そのほかにも、設備や点検なども工程管理の仕事に含まれます。検査による品質確認を行うことで不良品を市場に流さないことにつながるほか、品質が高いと顧客から信頼を得ることができます。

4. 品質改善に有効な8つの手段

ここからは品質改善を行う時に有効な手段として以下8つをご紹介します。

- PDCAサイクル

- IE(インダストリアルエンジニアリング)

- QC7つ道具

- 5S

- 4M

- TQC(全社的品質管理)

- TQM(総合的品質管理)

- SQC(統合的品質管理)

自社に適した方法で品質改善活動を行うと効果的です。それぞれどのような特徴があるのか解説をしていきます。

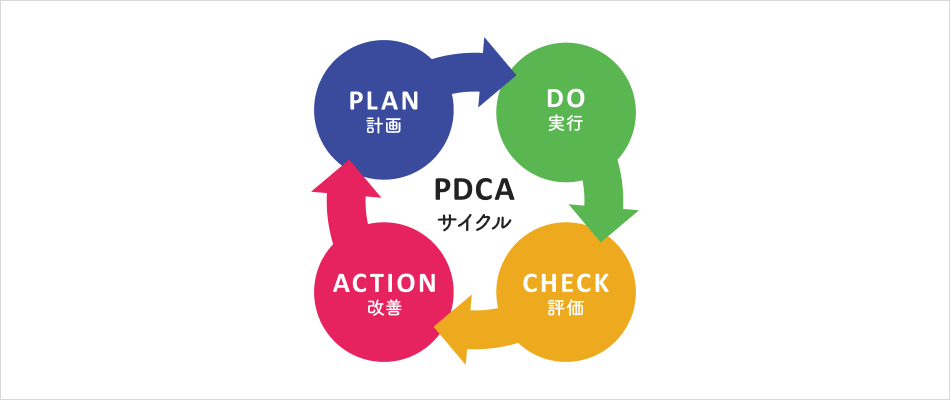

PDCAサイクル

PDCAサイクルとは、Plan(計画)・Do(実行)・Check(測定・評価)・Action(対策・改善)の品質改善を目的とする4つのプロセスの頭文字をとった言葉です。

P(計画)からA(改善)までが1サイクルで、このサイクルを繰り返すことで業務の効率化やプロジェクトの品質向上を図るために役立ちます。この手法は、さまざまな業界や分野で広く採用されており、組織の持続可能な発展を支援するのに役立ちます。

PDCAサイクルを実施することで、設定した目標の結果に対して評価や分析ができ、目標の達成度が見える化されます。そして課題がすぐに発見でき、課題解決のための対策がすぐに行えることがメリットです。

IE(インダストリアルエンジニアリング)

IE(インダストリアルエンジニアリング)とは、日本語に訳すと生産工学です。工程や作業内容を科学的に分析して、最善の生産管理方法を追求する工程管理技術の1つです。

IEは業務全体の現状を数値化、記号化することで、現場以外の社員も現状を把握することができ、生産工程に隠れている無駄なことを素早く見つけ、具体的な改善策を適用します。生産管理における”ムリ・ムラ・ムダ”が発見できれば、それを無くして最適化を行うことで、現場作業をより安全により早く安定的に生産できる環境を作ることにつながります。IEを有効活用すると製品の品質や性能を高めることや低いコストで生産できる工程環境を実現できるでしょう。

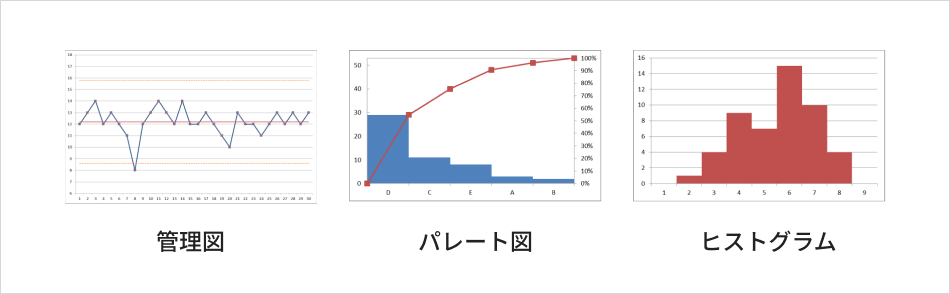

QC7つ道具

QCとは「Quality Control」の頭文字とった言葉で品質管理のことです。以下7つの道具のことを指します。

| 種類 | 詳細 |

|---|---|

| グラフ | 数値変化や比較を可視化する |

| チェックシート | 点検・調査・確認項目を分類してチェックをする |

| パレート図 | 全体の中で比率として占めているのは何かを明確にできる |

| ヒストグラム | データの分布を量的に可視化する |

| 特性要因図 | 結果に至った要因を書き出し、どの要因が特性変化に作用するかを可視化する |

| 散布図 | 2つの項目に相関関係があるか分析する |

| 管理図 | データを時系列に配置し、対策ができる原因と、偶発的で避けられない原因に分類できる |

これらを活用しデータの整理や分析することで、製造現場の”問題点の見える化”を行います。不良発生などの詳しい状態や傾向、問題点やその原因がどこにあるのかなどが具体的に見えてきます。

5S

5Sとは、整理(SEIRI)・整頓(SEITON)・清掃(SEISOU)・清潔(SEIKETU)・しつけ(SHITUKE)とすべての単語が”S”で始まることから、5Sと呼ばれています。5つの視点から職場環境を改善していく活動のことです。

| 5Sの要素 | 詳細 |

|---|---|

| 整理 | 必要なものや不要なものを区別して、不用品を処分すること |

| 整頓 | 道具を決められたところに置き、必要なときにすぐに取り出すことができる |

| 清掃 | 職場や機械を綺麗に清掃し、綺麗な状態を保つこと |

| 清潔 | 整理・整頓・清掃を維持すること |

| しつけ | 整理・整頓ができるように社員に習慣化させること |

5Sを行う目的は、職場や生産工程をきれいに整え維持することで品質や生産性、安全性を高めるためです。

4M

4Mとは、物事をMan(人)・Machine(機械)・Material(材料)・Method(方法)の4つのことで製造業などの生産ラインの現場で課題となる問題をみつけ、改善策を検討する手法です。製品の品質管理を行うために欠かせない管理手法です。

| 4Mの要素 | 詳細 |

|---|---|

| 人(Man) | 現場の作業員の能力を維持・管理すること |

| 機械(Machine) | 機械や設備を管理し、メンテナンスすること |

| 材料(Material) | 安定した製造をするために、材料を揃えること |

| 方法(Method) | 製造する工程を見直すこと |

この4Mを深堀りすることで、問題の発見や改善を図れるため、現場の事故や災害を防ぐ効果が期待できます。

4Mについてはこちらの記事で詳しく説明していますので、合わせてご覧ください。

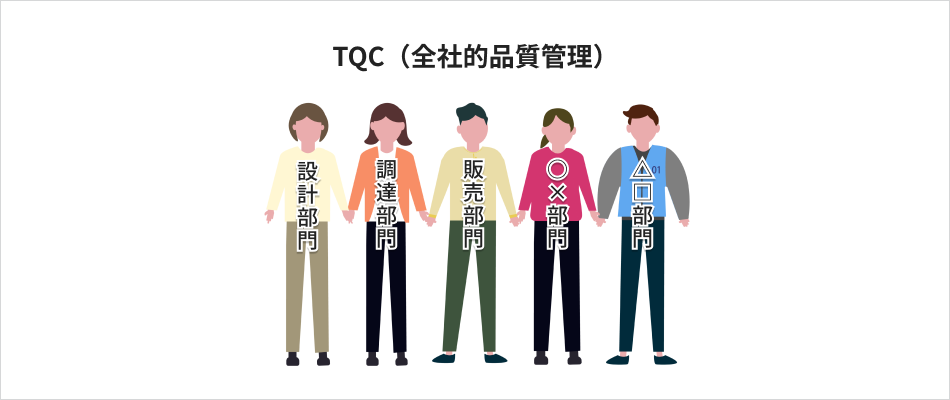

TQC(全社的品質管理)

TQCとはTotal Quality

Control(トータル・クオリティー・コントロール)の略で、製造工程だけでなく、設計・調達・販売などのあらゆる部門が連携を取って総合的に管理するための手法です。

JISC(日本産業標準調査会)では以下のように定義されています。

「品質管理に関するさまざまな手法を総合的かつ全社的に展開して適用し従業員の総力を結集してその企業の実力向上を目指すもの」

TQCの導入により、組織内で品質意識が高まり1つの品質目標に向かって積極的に活動が行われます。それによりコスト削減や従業員の能力向上にもつながるなどさまざまな効果が期待できます。

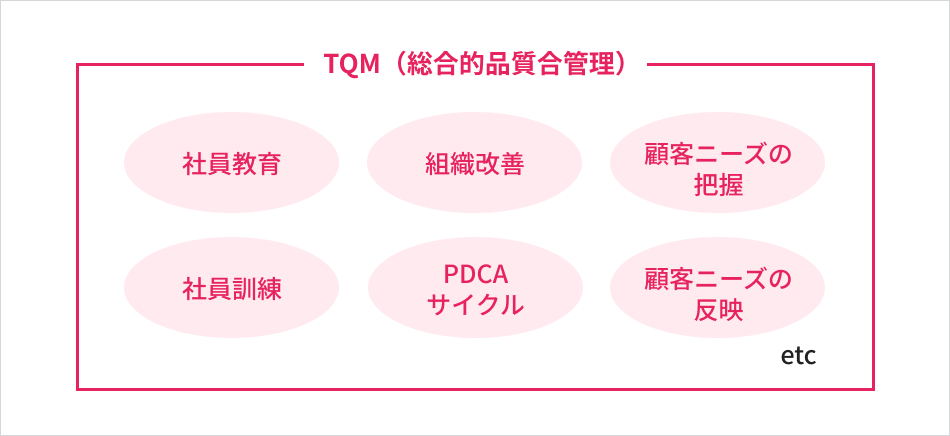

TQM(総合的品質管理)

TQMとは、Total Quality

Management(トータル・クオリティー・マネジメント)の略で、全社員が品質に対する意識を共有し、品質を継続的に改善していくためのマネジメント手法の1つです。

JSQC(日本品質管理学会)では、TQMを以下のように定義しています。

「プロセスおよびシステムの維持向上、改善、革新を全社的に行うことで、経営環境の変化に適した効果的かつ効率的な組織運営を実現する活動」

品質を改善するためのPDCAサイクルを中心に、社員の教育・訓練・組織改善・顧客ニーズの把握と反映など、幅広い取り組みが行われます。TQMを導入すると経営層まで関わるため経営から現場へのトップダウンが行われる点がTQCと異なる点です。

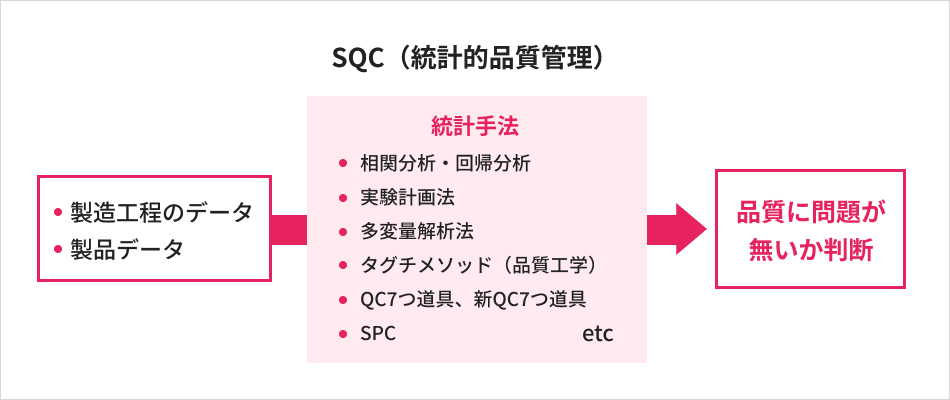

SQC(統計的品質管理)

SQCとは、Statistical Quality

Control(統計的品質管理)の略で、製造工程で得られたデータや製品のデータなどを、統計的方法を用いて製品の品質を管理し改善をしていく手法の1つです。

製造現場では毎日大量の製品を製造しているため、一つひとつの製品を測定することはできません。そのため、各工程や検査ロットからサンプルデータを抽出して解析し、品質に問題ないかを判断していきます。

統計的手法としては以下のようなものがあります。

- 相関分析・回帰分析

- 実験計画法

- 多変量解析法

- タグチメソッド(品質工学)

- QC7つ道具、新QC7つ道具

- SPC

少ないサンプルから信頼性の高いデータが得られるSQCは、効率的な品質管理や品質改善を行うには欠かせない手法です。

5. 品質改善を実現するための4つのポイント

品質改善を行うポイントとして以下の4つがあります。

- 品質改善への目的とゴールを決める

- 現状分析をし課題を把握する

- 継続的に取り組む

- ITツールを活用する

品質改善を実現するには押さえておきましょう。

品質改善への目的とゴールを決める

品質を改善するには、何を目的に行うのか、そして目指すゴールを明確に設定することが大切です。

そのためにも、現状の課題や問題点を的確に理解しなくてはいけません。ただし、品質改善を実行するにはQCDの最適化が重要課題であり、品質・コスト・納期のバランスを考えながら進めていかなければいけません。

例えば、品質ばかりに注力すると、工数が増えてしまい結果としてコストが上がってしまう可能性があります。

3つのバランスを踏まえて目的とゴールを決めたら、組織全体が一丸となって改善活動に取り組んでいきましょう。

QCDについてはこちらの記事で詳しく説明していますので、合わせてご覧ください。

現状分析をし課題を把握する

品質改善の目的と最終ゴールが決定したら、既存の製造プロセスを把握するためにも評価や分析をして課題を把握しましょう。

現状の生産体制のデータを分析することで、問題点や課題が見つかります。

人材不足・設備の生産能力・工程の各工数・産業機械の稼働状況・現状の歩留まり率・直行率など収集データからはあらゆる情報が得られます。

既存の製造プロセスをあらゆる角度から分析できて課題抽出ができれば、あとは解決策を検討し、実行していきます。

継続的に取り組む

品質改善を実現していくためには一度の取り組みだけでなく、継続的に対策をすることが大切です。継続的な取り組みは、変化する環境やニーズに適応し、品質の向上を持続的かつ効果的に確保できます。

市場の変化・技術の進展・顧客の期待の変化など、外部環境や内部状況は常に変わります。

これらの変化に柔軟かつ迅速に対応するためには、日常業務に組み込まれるべきです。従業員が品質向上に対して共感し、積極的に参加できる環境を整備することが重要です。

ITツールを活用する

ITツールを活用すると、品質に関するデータを迅速に収集し、分析ができます。そのため、品質改善プロセスを効果的かつ効率的にサポートし、組織が持続的な品質改善を実現するうえで重要な役割を果たせるでしょう。

製造分野に携わる企業は人材不足と就業者の高齢化の課題を長年抱えています。この課題解決のために最近ではDX(デジタルトランスフォーメーション)が推進されています。

今まで人が行っていたことをITツールが自動的に分析をおこなえば、ヒューマンエラーを軽減し、より安定的な品質を確保できるでしょう。

6. 品質改善を行うには品質管理システムの導入がおすすめ!

ここまで品質改善について、手法や導入事例などをご紹介してきました。品質改善を行わないと、品質の低い製品や不良品を検知できずそのまま市場へ販売することになります。そのようなことを防ぐためにも継続的な品質維持や改善を行っていくことが重要です。

そこでおすすめしたいのが「検査装置連携による検査データの自動取込・統計分析」「外部システムと連携可能で拡張性が高い」といった特長を持ち、検査情報を各種マスタで一元管理できる品質管理システムQC-Oneです。

QC-Oneについて詳しく知りたい方は、下記も合わせて、ご確認ください。

7. 品質管理システムに関するよくある質問

品質改善についてよくある質問に回答していきます。

品質改善を課題として検討している方は、どうやって品質管理システムの導入を検討していけばいいのかと疑問を持っていることかもしれません。

システムの導入検討をしていくうえでとても大切なポイントを解説していくので、これから品質管理システムの導入を検討している方は、ぜひご参考ください。

Q.どのような検査装置と連携をすることが可能ですか?

A. QC-Oneはさまざまな検査装置との連携実績があります。例えば以下のような装置と連携した実績があります。

- ICP発光分光分析装置

- 圧縮試験機

- ガーレ式デンソメーター

- 蛍光X線分析装置

- 測定顕微鏡

- たるみ測定器

- 電子天秤

- 膜厚測定装置

- 分光色彩計

- 粒度分布測定装置

上記で紹介しきれていない装置でも実績があります。検査装置とQC-Oneはシリアル通信で簡単に接続が可能です。

Q. デモシステムを使用することはできますか?

A. はい、デモシステムを以下の条件で貸し出しています。

デモシステムをインストールするパソコン(デモ機)を、弊社に送付していただき、弊社でQC-Oneをインストールしたあと、デモ機をお客様に返送いたします。貸出期間は、2週間程度です。期間満了後、デモ機は弊社に送付していただき、弊社にてQC-Oneをアンインストールします。アンインストールしたあと、デモ機はお客様に送付いたします。

その他、QC-Oneに関するよくある質問はこちらをご覧ください。