Column

コラム

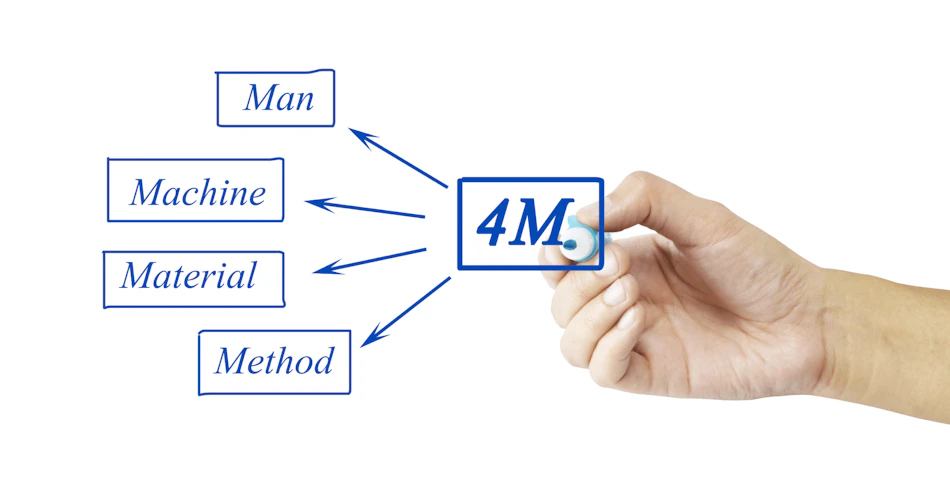

4M変更とは?4M変更管理のタイミングと成功事例についても解説

4M変更とは、製造業における品質管理手法の1つです。人・機械・方法・材料の4つの観点から変更点を明確に洗い出し、分析することで、製品の不具合を防げます。製造業では製品の品質を高めることが、顧客満足度の向上につながるため、4M変更の理解を深めましょう。

そこで本記事では、製造業における4M変更の定義や目的、4M変更となるタイミングについて解説します。成功事例など、4M変更を成功に導く情報が満載です。製造現場に携わる方は、ぜひ参考にしてください。

目次