Case

導入事例

制約条件を考慮した計画を立案し、業務負荷を軽減。

工程毎の制約条件がマスタ化されたことで、計画精度も向上しました。

半導体製造装置メーカー

システム導入の背景

基幹システムで生産計画を立案しており、計画業務が担当者に属人化していた。計画立案時に考慮が必要な生産能力や制約条件は、ロジカルではなく、担当者のスキルや経験による感覚的なものとなっていた。また、計画の立案および修正に時間がかかっており、計画担当者の負荷を低減する必要があった。

計画業務の課題

-

生産計画業務の属人化

製造リードタイムは2週間固定で計画していたため、計画の精度が粗くなっていた。また生産能力や制約条件・負荷状況は計画担当者の感覚に頼っていたため、属人化した生産計画となっていた。 -

計画担当者の高負荷

半製品の製造遅れや部材の入荷遅れが、どの製品の生産計画に影響するか調査に時間がかかり、計画調整に多大な負荷がかかっていた。(調整が間に合わず、正確な計画立案ができていなかった)

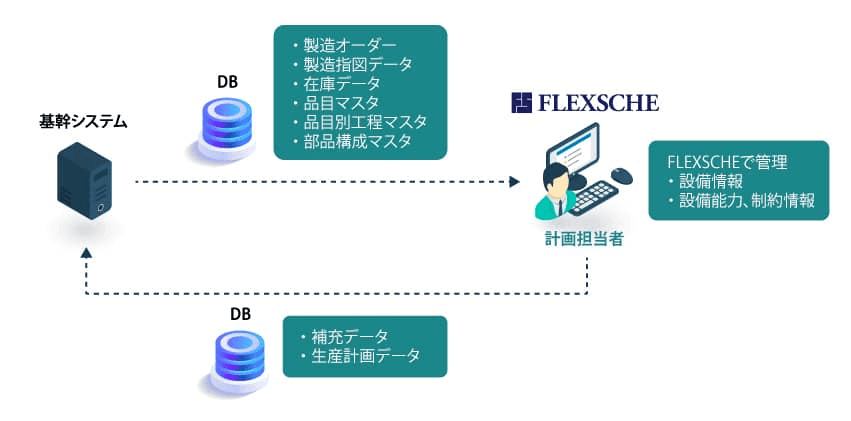

FLEXSCHE導入により実現できたこと

- 1.生産能力や制約条件・負荷状況を考慮した計画をFLEXSCHEで立案することで、計画担当者の負荷を軽減した。

- 2.半製品と完成品の製造計画を連動させることで、生産の遅れを早期に発見できる仕組みとした。

- 3.部材の入荷予定日に合わせて、自動で生産計画の日程を変更できる仕組みとした。

- 4.半製品の未来在庫をFLEXSCHEでチェックし、不足した場合は、補充オーダーを自動生成する。過剰な場合は、オーダーを生成しないような仕組みとすることで、基幹システム側での発注作業を軽減した(余計な計画作成を防いだ)。

お客様の声

- 属人化していた計画立案業務から、FLEXSCHEを使用することによって、計画業務のプロセスを統一でき、属人化から脱却できていると思います。

- 工程毎の制約条件がマスタ化されたことで、スケジューリングの計画精度が向上し、統合された計画を立案することができました。

- スケジューリング結果の可視化ができたことで、関係者間での情報共有が容易になって、計画に対する生産体制の基盤を構築できたメリットは大きい。

スマートファクトリーを実現する

生産スケジューラ「FLEXSCHE」