導入事例

開発を進めるうちに、どんどん夢が膨らみました。

「FLEXSCHE」と宇部情報システムの柔軟性により生産計画立案にかける手間と時間が4分の1に短縮できるシステムが完成しました。

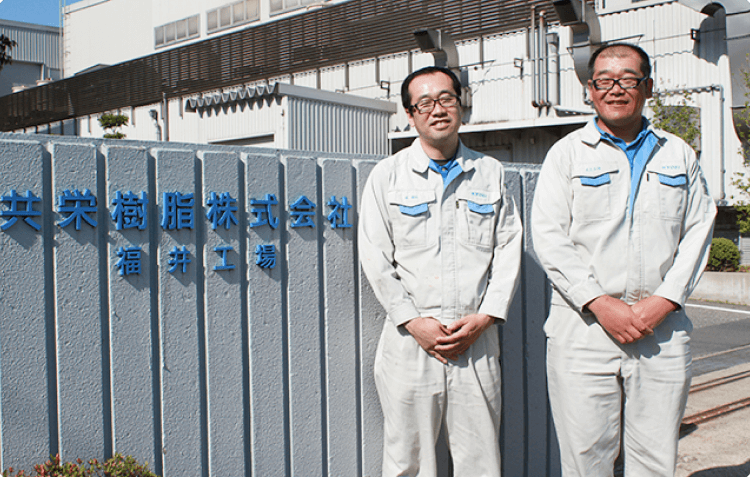

共栄樹脂株式会社

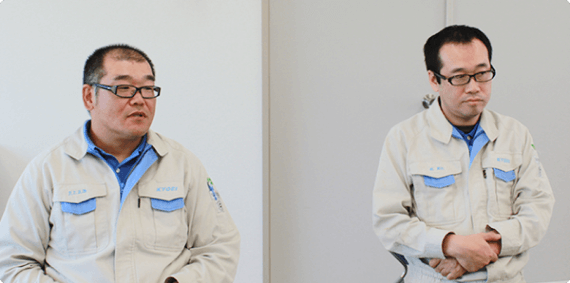

福井工場 次長 林 則行氏(左)

業務部 主任 三上 正治氏(右)

多品種小ロット化が進行する一方、受注件数が飛躍的に伸びる中で生産計画の立案に膨大な時間がかかるようになったという共栄樹脂株式会社では、生産計画の立案に「FLEXSCHE(フレクシェ)」を導入しました。今回の開発プロジェクトを牽引した福井工場 次長 林則行氏と、開発を進める際の窓口を担当した業務部 主任 三上正治氏に話を伺いました。

受注生産3部門に「FLEXSCHE」をベースとする生産計画システムを導入

― 宇部情報システムへのご依頼内容を教えて下さい。

当社は宇部情報システムに、生産計画システムの構築・導入を依頼しました。

当社の生産方式には製造部門によって受注生産型と見込み生産型があります。今回、生産計画システムを導入したのは、受注生産型の部門でも特に工程組が難しい福井工場ポリプロピレン(以下、PP)シート製造部、本社工場ハイインパクトポリスチレン(以下、HIPS)シート製造部、柏原工場の3部門です。

― 今回導入した生産計画システムの概要を教えて下さい。

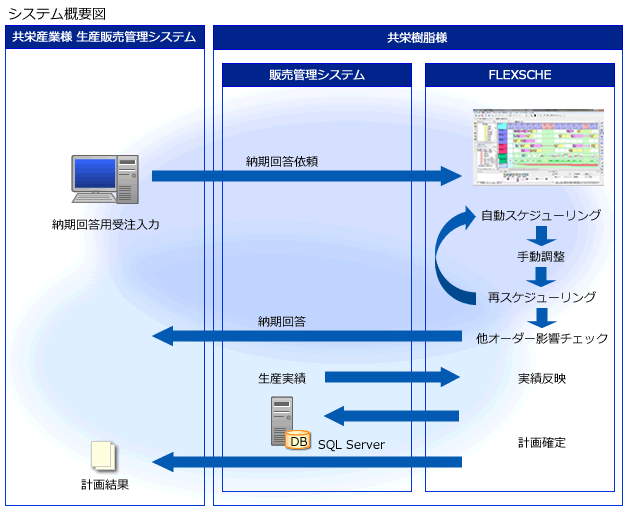

導入した生産計画システムは、生産スケジューラパッケージ「FLEXSCHE」をベースに開発したシステムです。導入にあたっては、共栄グループの販社である共栄産業の生産販売管理システムおよび当社の販売管理システムを連携させました。共栄産業の営業担当者が入力した仮受注データを「FLEXSCHE」に取込み、自動スケジューリングと手動調整スケジューリングを行うことにより、迅速かつ精度の高い生産計画立案と納期回答を可能としています。(下システム概要図参照)

― 各製造部に導入した生産スケジューラは同じものですか。

ベースは同じです。ただし、各部門で機械の台数といった制約が変わるので、それぞれの特性に合わせたカスタマイズを行いました。

本格稼働がスタートしたのは、福井工場PPシート製造部が2013年1月、本社工場HIPSシート製造部と柏原工場が同年11月です。生産計画立案から納期回答までの手間と時間を、導入前の3分の1から4分の1に削減できるシステムができ上がりました。

導入目的:顧客の満足に繋がる迅速かつ精度の高い納期回答

― 今回、「FLEXSCHE」をベースとした生産計画システムを導入した目的を教えて下さい。

生産計画システム導入の目的は、

(1)設備の段取り替えの削減

(2)計画立案時間の短縮

(3)納期回答の迅速化

(4)工程の見える化

です。

生産計画立案で大事なことは、全てのオーダーにおいてお客様の希望納期にできるだけ近づけるスケジュールを組むことです。さまざまな制約があり100%ご希望通りに生産することは困難ですが、可能な限りお客様にご満足いただける納期を実現するために生産計画を立案します。従来の計画立案方法ではその作業に半日ぐらい費やしていました。納期回答が翌日になったり、最終的に営業担当者同士で調整してもらうこともありました。そのような状況では、販社にもお客様にも迷惑をかけてしまいますし、当社内でも生産計画担当者の他の業務に影響が出るなどの弊害がありました。

特に2000年頃から多品種小ロット化が進むとともに受注件数が飛躍的に伸びることで生産工程が複雑化していった背景もあり、迅速かつ精度の高い計画立案から納期回答ができる環境を作ることが課題となっていました。

― さまざまな制約とはどういったことですか。

生産するプラスチックシートの色・幅・グレード・厚みを切り替える際の段取り替えの時間、幅・厚み・設備・原料による生産スピードなどです。

PPシートを例に説明します。PPシートは基本的な配合(グレード)だけで20種類以上あり、色、幅、厚みなどのバリエーションを加えると100種類以上に及びます。それらを複数台の機械で生産しているのですが、受注生産のため、お客様の希望納期に合わせなければいけません。そこで今申し上げた制約を考慮しながら、これらの設備にいかに効率よくオーダーを割り付けていくかが重要となります。

― 従来はどのような方法で生産計画を立てていたのでしょうか。

製造部ごとに異なっていましたが、福井工場のPPシート製造部では、紙に鉛筆で手書きして計画を立案していました。仮受注するたびに消しゴムで消して線を引っ張りなおしてシミュレーションを繰り返していました。

ポイントは段取り替えの回数を減らしてロスを削減することですが、従来のやり方では膨大な時間がかかっていました。また、機械や生産するシートの幅や厚みによって生産スピードも違いますし、見落としたり間違ったりすることもあったため、ベストと言える精度の高い計画を立てることは非常に困難でした。さらに人によって計画の精度や立案にかかるスピードが異なることから、限られたスタッフにしかできない業務になっていました。そのため担当者が休むと計画が立案できずに営業活動が停止するという問題がありました。

本社工場、柏原工場ではエクセルやマイツールを使って計画を立てていましたが、できることには限界があり、共通の悩みを抱えていました。こういった状況を変えるために生産計画システムが必要でした。

「FLEXSCHE」なら長年抱えていた問題が解消できるという感触が持てた

― 生産計画システムの導入は、いつ頃から構想されましたか。

2011年秋頃です。以前も何度か検討する機会はありましたが、具体的な取り組みに発展したのは今回が初めてです。本社の管理部門が「FLEXSCHE」のメーカーの展示会で話を聞いた後、当時福井工場で生産計画を担当していた林と現柏原工場の工場長(当時、HIPSシートを担当)が、使えるかどうかを吟味するために大阪で開催されたメーカーのセミナーに参加しました。

― セミナーを受けた際の感触はいかがでしたか。

「FLEXSCHE」を導入することで、当社が抱える問題が解決する方向に進みそうだという印象を持ちました。

セミナーでは「FLEXSCHE」の説明を聞いて、デモを見ました。また、当社が困っていることを話すと、その場でシステムに反映し、実際に動かしてくれました。それによって「長年抱えていた問題が解決しそうだ」という実感を持つことができました。その実感を社内で報告した結果、導入が決定しました。

「FLEXSCHE」の導入には必ずシステム開発を伴います。メーカーから「FLEXSCHE」の開発ができる開発会社の中でも豊富な実績を持つ宇部情報システムをご紹介いただきました。2011年11月に商談を開始し、翌2012年1月に概算を出してもらい、正式発注しました。

我々が語る夢を形にしてくれたのが、宇部情報システムです。

(福井工場 次長 林則行氏)

「あんなこともできる、こんなこともできる」と夢が膨らんだ

― 開発はどのように進みましたか。

実際の開発に携わったメンバーは、各工場の生産計画担当者と出荷・システム管理担当者です。とりまとめ役は福井工場の生産計画担当者・林が担当しました。福井工場が機械の台数と受注件数が最も多く、その分工程組みも複雑であるためです。

開発はまずシステムの全体像を決めることから始まりました。各工場の担当者6名に社内アドバイザー2名、宇部情報システムのエンジニアと話し合いました。そしてその後、福井工場PPシート製造部向けのシステム開発に着手して完成したシステムをベースに他部門向けにカスタマイズを行いました。福井工場で本格稼働するまでの大まかなスケジュールは以下の通りでした。

2012年 1月~ 5月:全体像の決定

2012年 6月~ 8月:全工場向け要件定義

2012年 9月~11月:開発

2012年 12月:導入、テスト稼働・修正、指導

2013年 1月:本格稼働開始

― 開発を進める中で苦労されたことはありますか。

要件定義が固まるまでが大変でした。こちらがやりたいことを整理してエンジニアの方に伝える作業は大変なパワーが必要でした。当初はプロジェクトスタートから6ヵ月ほどで本格稼働できると思っていたのですが、宇部情報システムと話をする中で、「あんなこともできる、こんなこともできる」とやりたいことがどんどん増えて行って、結果的にはシステムの全体像を決めるのに約5ヵ月、福井工場のシステムが本格稼働するまで約1年かかりました。

また、2012年12月の頭に一旦導入してから本格稼働するまでの約1ヵ月間は、毎日のようにシステム担当の三上と宇部情報システムのエンジニアの方とが連絡を取り合い改良を重ねました。実際に導入してみるとデモを動かすのとは大違いで、要件定義通りに動いても「やっぱりこうした方が良い」ということが出てきたり、思ったような割り付けができなかったり、自動で割り付けられた計画がOKかどうかをチェックするのに時間がかかったりと、色々な改善点が出てきました。それを1つずつ解決していって、年内には大きな問題を全て解消し、年明けに本格稼働することができました。

― 本社工場HIPSシート製造部、柏原工場向けのカスタマイズはスムーズに完了しましたか。

福井工場で本格稼動3ヶ月後、目的どおりのシステムに仕上がっているということが証明できたため、予定通りに本社と柏原の各工場に展開することを決め、5月に開発をスタートしました。福井工場向けの開発で、大きな問題は解決できていたため、進行はスムーズに進み、11月に本格稼動することができました。

導入成果:生産計画立案の「時間の短縮」と「スキルの平準化」

―「FLEXSCHE」導入の成果を教えて下さい。

導入目的は全て満たすことができましたが、特筆すべき成果は2点あると考えています。

(1)生産計画立案時間の短縮

最大の成果はやはり、設備の段取り替えの自動化による生産計画立案時間の短縮です。

福井工場では、システム導入後に、生産計画立案の業務を後任担当者に引き継いだこともあって、厳密に比較することはできませんが、導入前の3分の1から4分の1に短縮できて、少なくとも生産計画の立案に半日かかりっきりということはなくなりました。生産計画立案時間の短縮は、納期回答の迅速化に直結しています。販社の営業担当者とのコミュニケーションも円滑に進むようになりました。

(2)生産計画立案業務のスキルの平準化

「FLEXSCHE」の使い方さえ教えれば誰でも生産計画を立てられるようになったことも大きな成果です。工程組みは間違いが許されません。以前の方法では間違いや漏れが発生しやすく限られた者にしか計画が立案できませんでしたが、「FLEXSCHE」を導入したことで、個人差なく精度の高い計画が立てられるようになりました。

スピーディなレスポンスが、非常に助かっています。

(福井工場 業務部 主任 三上正治氏)

柔軟かつスピーディな対応を評価

― 宇部情報システムへのご評価をお話ください。

現在は保守契約を結んでいますが、商談がスタートしてから現在まで誠実な対応をしていただいています。特に、柔軟性とスピーディなレスポンスが素晴らしいと感じます。

(1)柔軟性

今回の開発では、こちらが求めることは全て伝えました。要件定義が固まるまでの間に「これができるなら、あれもできるのでは?」と要求がどんどんエスカレートしていきましたし、開発が始まってからも要望が変わることがありました。時には言っていることが昨日と今日で違うということもありました。そのような当社の要求にきちんと対応していただきました。

要求が実現不可能な場合でも、代わりとなるベストな方法を提示していただき、こちら側が抱えている問題を解消していただきました。それは「FLEXSCHE」の活用事例を豊富に持った開発会社であるということが大きな要因だと思います。

また、追加で発生した要望を実現する上では当然追加費用が発生しますが、いつも明瞭な見積もりが出てきます。そういうところにも誠実さを感じました。

(2)スピーディなレスポンス

今困っていることに対して、今連絡が取れて回答がもらえる。そのような組織体制が本当に助かります。特に保守に関しては、今、困っていることへの対応が明日、明後日になると非常に困ります。連絡の手段はメールが多いのですが、緊急時にはメールを送った上で電話をします。担当者が複数人いるので、どんな場合でもすぐに対応していただいており、何かトラブルがあっても、必ずすぐに解決できるという安心感があります。

宇部情報システムには、実現不可能な要求があった場合その代わりとなる

ベストな方法を提示していただくなど、営業の方にもエンジニアの方にも、誠実さを感じました。

(右:林氏、左:三上氏)

宇部情報システムおよび「FLEXSCHE」への期待

― 宇部情報システムへの今後のご期待があればお話し下さい。

宇部情報システムにはさまざまな提案をしていただけることを期待しています。

例えば「FLEXSCHE」の発展的な活用方法です。「FLEXSCHE」には、メーカーのセミナーに参加した時から、色々な発想が生まれるシステムだという印象を持っています。すぐに思いつくのは営業やマーケティング活動への活用です。「FLEXSCHE」には、受注データや生産実績データなどが蓄えられますので、それらのデータを分析する方法などを提案していただきたいと考えています。

私たちはITのプロではないので、ITでどんなことができるのかわかりません。「FLEXSCHE」だけではなく、「ITを使えばこんなことができるんだ」という面白い提案があれば、積極的に検討したいと考えています。

共栄樹脂株式会社について

ポリプロピレン、ポリエチレン、ポリスチレンといった3大汎用樹脂を扱う汎用樹脂シートの総合メーカー。ポリスチレン系のPSシート、発泡シート、二軸延伸シート、ポリプロピレンシートなど各種汎用シート全てを製造するメーカーは国内で唯一。コンビニやスーパーで販売される加工食品の包装材の原料となるプラスチックシートを中心に、弱電、自動車、建材などの工業用途のプラスチック板まで、顧客のあらゆるニーズに対応できる体制を整えている。ポリプロピレンシートの生産量は国内トップクラス。

- 設立

- 1973年11月

- 本社

- 兵庫県篠山市

- 生産拠点

- 本社工場・柏原工場・福井工場

スマートファクトリーを実現する

生産スケジューラ「FLEXSCHE」