コラム

製造現場へのIoT・AI導入メリットとは?成功事例もあわせて紹介

近年、業務効率化・コスト削減などの目的で、企業におけるIoTとAIの導入が進んでいます。例えば製造業では、IoTとAIを組み合わせて活用することで設備保全の自動化を実現し、コスト削減を達成した例もあります。

この記事では、IoTやAIの導入するメリットと、具体的な成功事例を詳しく紹介します。業務効率化やコスト削減に向けたヒントも解説していますので、ぜひ参考にしてください。

目次

1. IoTとはモノをインターネット接続する技術

IoTは「モノのインターネット」の略称で、ありとあらゆる「モノ」をインターネットに接続する技術を指します。製造現場の検査装置や設備機器などをインターネットに接続することで、遠隔操作や自動制御が可能になります。

具体的には、担当者は事務所からでも、製造機器からセンサーで収集したデータをリアルタイムで監視する仕組みを構築できます。

これにより、機器設備に異常が発生した場合に迅速な対応が可能となり、機器の故障による生産ラインの停止を未然に防ぐことで、効率的な運用を実現できます。そのため、人手不足が深刻化する製造現場において、IoTは大きな注目を集めています。

次に、製造現場でIoTを導入するメリット・デメリットについて詳しく説明します。

製造現場のIoT導入メリット

IoTを導入すると、ネットワークに接続された設備機器を遠隔操作できるため、担当者がわざわざ現場に出向く必要がなくなり、移動時間を大幅に削減できます。例えば、設備の稼働状況の確認や簡単な設定変更を行うために、わざわざ現場まで足を運ぶ必要がなくなります。

また、IoT機器からは、設備の稼働状況や異常兆候に関するデータを取得できます。これらのデータを分析することで、設備故障の前兆を迅速に発見し、適切なタイミングで点検やメンテナンスを行うことができます。

これにより、突発的な設備故障による生産停止を防ぎ、計画的な保全を実現することが可能となります。

従来の製造現場では、設備の稼働状況や異常の有無を確認するために、担当者が決められた時間に現地まで巡視する必要がありました。しかし、このような方法は、時間と労力の無駄だけでなく、異常が発生した場合の迅速な対応も困難にしていました。

IoTを導入することで、担当者の移動時間の削減と設備故障の早期発見・予防保全を実現し、製造現場全体の効率性と生産性を大幅に向上させることができます。

製造現場のIoT導入デメリット

製造現場におけるIoT導入は、効率化や生産性向上など、大きなメリットをもたらします。しかし、一方でいくつかのデメリットも存在します。

IoT機器はインターネットに接続するため、サイバー攻撃を受けるリスクが高くなります。また、センサー、サーバー、通信機器などの導入費用や、ネットワークインフラの構築費用、システム開発費用などが発生します。運用には、専門的な知識やスキルも必要となります。

IoT導入は、製造現場の効率化や生産性向上に大きな効果をもたらす可能性があります。しかし、デメリットも存在するため、導入を検討する際には、メリットとデメリットを比較検討し、専門家の支援を検討するなど、慎重に検討する必要があります。

2. AIとは過去の傾向から未来を予測する技術

AI(Artificial

Intelligence)は、人工知能の略称です。人間の脳で行うような思考や判断を、コンピュータで行えるようにする技術です。具体的には、機械学習、自然言語処理、コンピュータビジョンなどの技術を組み合わせることで実現します。

AIは、大量の過去のデータからパターンや関係性を学習し、未来の出来事や結果を予測することができます。

例えば、顧客の購買行動を予測したり、設備の故障を事前に検知したり、生産工程を最適化したりすることができます。AIの能力を最大限に発揮するためには、質の高いデータが必要です。AIは与えられたデータから学習するため、データの質と量が多ければ多いほど、AIの性能は向上します。

AIは、製造現場の効率化、生産性向上、品質管理など、さまざまな課題解決に役立てられています。その中でも、AIによる設備異常検知は代表的な活用例です。AIアルゴリズムは、製造設備のセンサーデータから、正常な動作パターンと異なる異常な兆候を検知することができます。

これらの異常は、設備故障の早期兆候として捉えることができ、予知保全を行うことで、設備の故障による生産停止を防ぎ、生産性を向上させることができます。

次に、製造現場におけるAI導入のメリットとデメリットについて詳しく説明します。

製造現場のAI導入メリット

AIは、膨大な量のデータを分析し、人間では見逃してしまうような共通パターンを効率的に検出することができます。この能力を活かし、製造現場におけるさまざまな課題解決に貢献しています。

AIは、温度、振動、元素成分などのセンサーデータから異常値を迅速かつ正確に検出することができます。従来の人による目視検査と比べ、AIはより多くのデータポイントを分析し、微細な変化も見逃さず捕捉することが可能です。

また、設備機器の稼働データをAIに学習させ、正常稼働時のデータとの差異を分析することで、リアルタイムに設備の異常を検知することができます。例えば、設備機器の故障前の音データを学習させておけば、異常音が発生すると故障の前兆として検知し、適切な処置を講じることができます。

予知保全にAIを活用する方法については、こちらで詳しく解説していますのでご覧ください。

製造現場のAI導入デメリット

AI導入は、製造現場の効率化や生産性向上など、多くのメリットをもたらす一方で、いくつかのデメリットも存在します。

AIに学習させるデータには、生産計画や顧客情報など、企業にとって重要な情報が含まれる場合があります。これらの情報が漏洩した場合、企業の競争力や信頼性を損なう重大な被害につながる可能性があり、データの暗号化やアクセス権限の厳格化、セキュリティ対策ツールの導入などの対策が必要になります。

また、AIは複雑なアルゴリズムに基づいて判断を行うため、人間の専門家でもその判断基準を完全に理解することは難しい場合があります。これが、AIの判断基準がブラックボックス化し、意思決定の透明性が失われるという問題につながります。説明可能なAIの活用、AIの可視化、専門家の育成などの対策でブラックボックス化を防ぐことができます。

AI導入は、製造現場の効率化や生産性向上に大きなメリットをもたらしますが、先に述べたようなデメリットも存在します。導入を検討する際には、デメリットも十分に理解した上で、適切な対策をとることが重要です。

3. IoTとAIの連携で得られる効果

製造現場における大きな課題である設備トラブルの未然防止に、IoTとAIの連携は有効な手段です。

ここでは、異常検知におけるIoTとAIの連携メカニズムと、その連携によって得られる効果について解説します。

連携による具体的な効果

1.異常検知精度の向上

AIの分析能力によって、従来の人間による目視検査よりも高い精度で異常を検知することができる

2.設備トラブルの未然防止

異常を早期に検知することで、設備トラブルの発生を未然に防止し、生産ラインの停止を回避することができる

3.予知保全の実現

設備の状態、劣化の度合いを定量的に可視化することができ、適切なタイミングでメンテナンスを実施することができ、計画的な設備保全が可能となる

4.生産コストの削減

設備トラブルの未然防止と予知保全の実現によって、修理費や生産機会損失などのコストを削減することができる

5.製造現場の効率化・省力化

人手によるデータ収集や異常監視の必要性が減少し、製造現場の効率化・省力化につながる

6.データに基づいた意思決定

収集されたデータとAIによる分析結果に基づいて、設備管理や生産計画をより効果的に立案することができる

IoTとAIの連携は、製造現場における設備トラブルの未然防止と生産性の向上に大きな役割を果たします。今後は、さらに高度なAI技術やIoTデバイスの開発により、より精緻な異常検知や予知保全が可能になると期待されています。

4. IoT・AIの導入に必要な費用の内訳

IoT・AIの導入には、以下のようなさまざまな費用がかかります。

初期費用

| コンサルティング費用 | 導入目的や課題に合った最適なIoT・AIソリューションを選定するための費用 |

| ハードウェア費用 | センサー、カメラ、Wi-Fi機器、データ送受信機器、モニター、パソコンなどの費用 |

| ソフトウェア費用 | クラウドサービス利用料、ソフトウェアライセンス費用、回線使用料などの費用 |

| 原材料費 | IoT設備を自社で組み立てる場合に必要な費用 |

ランニングコスト

| 保守運用費用 | システムの保守運用にかかる費用 |

| データ通信費用 | センサーデータや分析結果の通信にかかる費用 |

| 人件費 | システムの運用やデータ分析にかかる人件費 |

導入費用

外注費用や設備購入費用などの導入費用は、導入目的や既存設備の状況によって大きく異なります。導入目的と現状を明確にした上で、複数の開発会社から見積もりを取り、費用を比較検討することが重要です。

費用目安

IoT機器費用:概ね750万円程度

人件費:1,000万円以上

製造業における投資額

製造業におけるIoTソリューション導入への投資額は、前年度売上高の1〜5%未満が一般的です。売上高を目安に予算を算出する方法も有効です。

費用を抑えるためのポイント

- 導入目的を明確にする:導入目的を明確にすることで、必要な機能や規模を絞り込み、費用を抑えることができる

- 既存設備の活用:既存設備を可能な限り活用することで、設備購入費用を抑えることができる

- オープンソースソフトウェアの活用:オープンソースソフトウェアを活用することで、ソフトウェアライセンス費用を抑えることができます

- 段階的な導入:最初は必要最低限の機能のみを導入し、必要に応じて機能を拡張していくことで、初期費用を抑えることができます。

IoT・AI導入にはさまざまな費用がかかりますが、導入目的や状況に合わせて費用を抑えることは可能です。費用を抑えるポイントを参考に、計画的に導入を進めることが重要です。

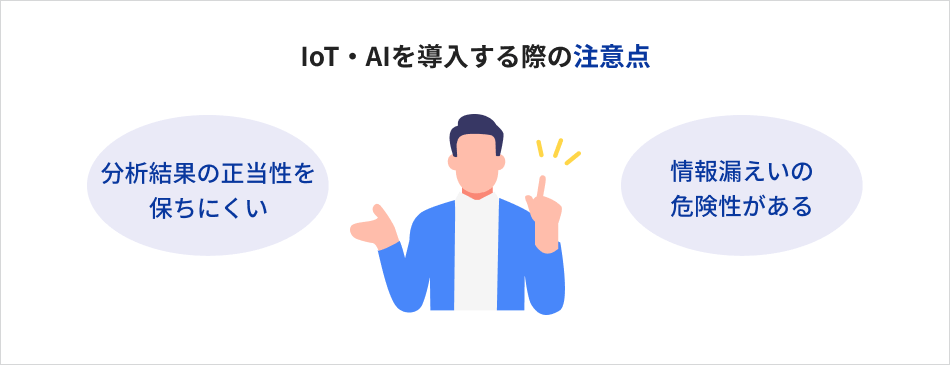

5. IoT・AIを導入する際の注意点

製造現場にIoT・AIを導入する際、以下2点に注意する必要があります。

- 分析結果の正当性を保ちにくい

- 情報漏えいの危険性がある

それぞれの注意点について、詳しく解説します。

分析結果の正当性を保ちにくい

AI分析は、学習データの質に大きく左右されます。学習データに不足や誤りがあると、分析結果も誤ってしまいます。特に、正常値と見紛いやすい異常値やまれにしか発生しない異常値は、AIが学習データから見つけることが難しく、分析結果の正当性を保てない傾向があります。

対策としては、十分な量かつ質の高いデータを収集し、AIに学習させること、正常値だけでなく、異常値を含むデータを学習させること、専門家による分析結果の検証を行うこと、などが挙げられます。

情報漏えいの危険性がある

IoT機器は、インターネットに接続されているため、サイバー攻撃の標的となりやすいという弱点があります。万が一、IoT機器がハッキングされると、企業情報や顧客情報などが漏洩してしまう可能性があります。

対策としては、徹底したIoT機器のセキュリティ対策、IoT機器専用のネットワークの構築、送受信するデータの暗号化などがあります。

IoT・AIは、製造現場の効率化や生産性向上に大きなメリットをもたらす一方で、分析結果の正当性や情報漏洩などのリスクも存在します。これらのリスクを十分に理解した上で、適切な対策を講じることが重要です。

6. IoTとAIの将来性

IoTとAIの導入は、製造現場の効率化や生産性向上など、多くのメリットをもたらすことから、導入企業が増え続けています。市場規模も年々拡大しており、今後さらに成長していくものと予想されています。

IoT市場は10兆円規模に拡大

IDC

Japan社が公表した「国内IoT市場予測の調査」によると、2022〜2027年にかけての年間平均成長率は8.5%と予測され、2027年には市場規模が8兆円を超える見込みとのことです。

IoT市場の拡大要因としては、設備機器の故障による設備保全コストの増加や生産停止リスクの回避、市場競争力の強化を目的とした製造現場におけるIoT導入の増加などが挙げられます。

製造業界におけるIoT導入の加速は、IoT市場の拡大をさらに促進し、数年のうちに10兆円規模の大市場へと成長すると予想されます。

AI市場は2030年まで緩やかに成長する

総務省が発表した「令和5年版情報通信白書」によると、世界のAI市場規模(売上高)は2022年には前年比78.4%増の約18兆円に拡大し、その後も持続的な成長が見込まれ、2030年にかけて安定した成長が期待されています。

この成長は、製造業をはじめとするさまざまな業界において、画像認識AIや異常検知AIの利用が拡大していることに伴うものと考えられます。

画像処理AIや異常検知AIは、近年目覚ましい普及を遂げており、幅広い業界で活用されています。これらのAI技術の導入により、品質向上や生産性向上が期待できることから、AI市場全体がさらに拡大していくと予想されます。

7. IoT・AIの導入課題と解決方法

IoT・AI導入の課題には、主に以下の3つがあります。

- エンジニア不足への対応

- 通信パフォーマンスの向上

- セキュリティ対策

現在、日本全体において、IoT・AI分野のエンジニア不足が深刻化しています。また、IoT・AI技術を有効活用するためには設備機器との連携強化が不可欠であり、サイバーセキュリティ対策の強化も見落とせません。

それぞれの課題とその解決方法を詳しく解説します。

エンジニア不足への対応

IoT・AI導入において、エンジニア不足は大きな課題となります。導入後の運用やメンテナンスを円滑に進めるために、事前に以下の対策を講じることが重要です。

必要なエンジニア人材の明確化

導入予定のIoT機器やAIシステムに必要なエンジニアのスキルセットを、明確にしましょう。必要なスキルレベルや経験年数などを把握することで、適切な人材を確保しやすくなります。

内製化or外部委託の検討

必要となるエンジニア人材を自社で雇用するか、外部に委託するのかを検討する必要があります。自社で雇用する場合には、採用計画や育成計画を策定する必要があります。一方、外部に委託する場合には、ベンダー選定や業務範囲の明確化などが重要です。

教育・研修の実施

自社内にエンジニアがいる場合は、必要なスキルを習得できる教育・研修プログラムを検討しましょう。IoT・AIに関する専門知識や技術を習得することで、エンジニアのスキルアップを図ることができます。

エンジニア不足対策は、内製化、外部委託、教育・研修など、状況に応じて最適な方法を選択することが重要です。海外企業への委託も有効な選択肢の一つですが、信頼できるベンダー選定、明確なコミュニケーション、リスク管理などに注意する必要があります。

通信パフォーマンスの向上

IoT環境においては、インターネットに接続される設備機器やセンサーの数が増加しており、それに伴い、設備からインターネットへのデータ転送量も急増しています。さらに、生成されるデータ件数や容量も増加しているため、通信負荷はさらに高まっています。

データの転送量が多くなると、製造現場全体のネットワーク通信速度に影響を与える可能性があります。通信速度が低下すると、遠隔地との通信が遅延したりデータ送受信に時間がかかったりなど、業務効率に影響が出るため注意が必要です。

通信負荷の増加に対応するためには、通信パフォーマンスの向上が必要です。高速通信ネットワークの採用、データ圧縮技術の活用、ネットワーク帯域幅の最適化、エッジコンピューティングの活用などで対応しましょう。

セキュリティ対策

IoT対応の設備機器は、機能が限定されているため、パソコンのように別途ウイルス対策ソフトをインストールするといった個別のセキュリティ対策を容易に行うことができません。そのため、以下の点に注意したセキュリティ対策が必要となります。

IoT機器のセキュリティ対策

| ネットワーク分離 | IoT機器を専用のネットワークに隔離することで、外部からの不正アクセスを抑制する |

| アクセス制御 | 必要な権限のみを付与し、不正アクセスを防止する |

| ファームウェア更新 | 最新のファームウェアを適用することで、脆弱性を修正し、セキュリティリスクを低減する |

| データ暗号化 | 送受信されるデータを暗号化することで、情報漏洩のリスクを低減する |

また、AIシステムは、学習データに基づいて判断を行うため、学習データに不正な情報が混入されるポイズニング攻撃などの脆弱性があります。そのため、以下の点に注意したセキュリティ対策が必要となります。

AIシステムのセキュリティ対策

| 学習データの監査 | 学習データの品質を定期的に監査し、不正なデータが含まれていないことを確認する |

| モデル検証 | AIモデルを検証し、誤った判断をしていないことを確認する |

| 異常検知システムの導入 | 異常な動作を検知し、迅速に対処するための異常検知システムを導入する |

上記のような個別のセキュリティ対策に加え、社内のネットワーク環境を強化することも重要です。具体的には、以下の対策が有効です。

ネットワーク環境の強化

| ファイアウォールの導入 | 不正アクセスを検知し、遮断するためのファイアウォールを導入する |

| 侵入検知システム(IDS)の導入 | ネットワーク上の不正な活動を検知するためのIDSを導入する |

| 脆弱性管理 | ネットワーク機器やソフトウェアの脆弱性を定期的に診断し、速やかに修正パッチを適用する |

IoT・AI技術を活用するためには、個々の機器やシステムだけでなく、ネットワーク環境全体を強化したセキュリティ対策が不可欠です。上記の対策を講じることで、サイバー攻撃のリスクを低減し、安全な環境でIoT・AI技術を利活用することができます。

8. 製造現場におけるIoT・AIシステムの導入事例

ここでは、宇部情報システムの異常予兆検知システム構築サービス「SAILESS(サイレス)」を利用した、製造業におけるIoT・AIシステムの導入事例を2つ紹介します。

プラントA社の事例

プラントA社は「SAILESS」を導入し、プラント工程内設備機器の稼働監視を強化しました。

プラントA社は、設備故障による生産停止リスクの低減と、製品品質の向上を目指していましたが、従来の設備監視システムでは異常検知が遅かったり、検知できない異常があったため、生産に影響が出ていました。

導入後は、設備故障を早期発見が可能になり、保全費用の削減に成功しました。さらに、設備異常の早期検知により、製品品質の維持を担保することができるようになりました。に貢献しています。

「SAILESS」により、ディープラーニングモデルを組み込んだ検知システムに加え、時系列データベースも構築したことで、データの蓄積から異常検知まで一つのシステムで対応できるようになりました。

産業ガスを取り扱うB社の事例

産業ガスを取り扱うB社では顧客へ提供する自社製品の稼働監視に「SAILESS」を導入し、設備機器の確認・故障検知の属人化を解消しました。

設備機器の故障検知には熟練した保全ノウハウが必要ですが、「SAILESS」導入でこのプロセスが自動化され、ベテラン以外の担当者でも熟練者と同等の効率で保全作業ができるようになりました。

また、異常予兆検知機能を積極的に活用し、設備機器の突発的な停止などのトラブルを無くすことにも成功しています。

9. 製造現場の業務改善にはIoT・AIの導入がおすすめ

製造現場の工場ラインにIoTとAIを導入することで、設備保全を自動化し、従来の人による設備点検よりも効率化を図ることができます。これにより、設備担当者の省力化や人件費削減を実現し、生産性の向上に貢献します。

加えて、設備機器の情報をリアルタイムで取得・分析し、設備故障の予兆を迅速に発見することができます。これにより予防保全を徹底し、生産ラインの停止を未然に防ぐことが可能になります。

前項の導入事例でもご紹介した「SAILESS」は、AI技術を活用した異常検知システムです。様々な対象物や異常のタイプに対応できる汎用性の高いシステムであり、ジャストフィットした異常検知の仕組みをスクラッチで開発・導入することができます。

「SAILESS」「異常データ」の準備が不要で、「正常データ」のみで利用することができます。また、従来は専門のエンジニアにしか対応できなかった再学習も、SAILESSの直感的な操作画面により、自社で簡単に対応することができます。

「SAILESS」についてご興味を持たれましたら、ぜひ一度お問い合わせください。

10. IoT・AIシステム導入Q&A

IoT・AIシステム導入について、よくある質問をまとめました。

Q. IoT・AIシステム導入のポイントは?

A.導入前の目標の明確化と自社内での共有、仕様確認の3つが大切なポイントです。

1. 導入目的を明確化し、関係者と共有する

まず、なぜIoT・AIシステムを導入するのか、その目的を明確にすることが重要です。単に「最新技術だから導入する」のではなく、具体的な課題解決や業務効率化などの目標を設定しましょう。

そして、設定した目標を社内の関係部署と共有し、理解を得ることが重要です。関係者全員が目標を共有することで、導入後のスムーズな運用や効果的な活用が可能になります。

2. 具体的な仕様を検討し、システム要件を明確化する

目標が明確になったら、具体的なシステム仕様を検討していきます。具体的な機能や性能、データ連携方法などを検討し、システム要件を明確にする必要があります。

特に、AIシステムの場合は、故障検知時のアラート表示方法や、操作画面の利便性などを考慮する必要があります。適切な仕様設計により、ユーザーにとって使いやすいシステムを構築することができます。

3. 導入後の運用体制やメンテナンス体制を構築する

システム導入後は、継続的な運用とメンテナンスが必要です。そのため、導入前に運用体制やメンテナンス体制を構築しておくことが重要です。

具体的には、システム管理者や運用担当者を決め、定期的な保守点検やアップデート作業を行うための体制を構築する必要があります。

Q. IoTビジネスを支援する制度はありますか?

A.経済産業省や総務省の協力のもと、「IoT推進コンソーシアム」が2015年10月に設立され、産官学の連携を強化しています。

コンソーシアムでは、IoTビジネスを展開する企業や団体向けに、以下の多様な支援メニューを提供しています。

導入費用の一部を補助する制度

選定されたプロジェクトに対して、導入費用の一部を補助することで、IoTソリューションの導入を支援する

各種セミナー・イベントの開催

最新のIoT技術や市場動向に関するセミナーやイベントを開催し、情報提供と人材育成を図る。

マッチング・コンサルティング

IoTソリューションの開発や導入を検討している企業と、関連する技術やノウハウを持つ企業をマッチングし、コンサルティングを提供する

標準化・規格化の推進

IoT技術の標準化・規格化を推進し、相互接続性や安全性を向上させる

コンソーシアムの中でも、特に注目すべきなのが「先進的モデル事業推進ワーキンググループ」の活動です。このワーキンググループでは、社会課題の解決や新たなビジネスモデルの創出に貢献するIoTソリューションの実証実験を支援しています。

これまでに、医療・介護、製造業、農業など様々な分野で実証実験が行われており、イノベーションの創出と実用的な応用の展開に貢献しています。

製造運転データに

新たな付加価値を

データイノベーションソリューションを

さらに知りたい方はこちら

ご質問やご相談など、

お気軽にお問い合わせください。